Alt om pellets: produktionsregler, standarder og metoder til kvalitetskontrol

For at sikre driften af pelletopvarmningskedler, der er installeret i selvstændige kedelrum, er pellets nødvendige. Dette ord, der er lånt fra det engelske sprog, kaldes cylindriske brændstofgranuler opnået fra træmel ved presning. Som råmaterialer, der bruges til fremstilling af pellets, bruger de revnet og ikke-revnet træ, affald fra savværker, træbearbejdning og møbelindustrien. Producenter af en alternativ type fast brændstof behersker også produktionen af agropellets fra halm, majs, solsikkehoveder, boghvedsskaller osv. Ved transport og opbevaring af pellets er det nødvendigt at overholde et antal krav, der er meget blødere end reglerne for diesel og gasformigt brændstof. Derfor er populariteten af kedelopvarmningskedler voksende blandt ejere af forstæderboliger. Når de køber granulært brændstof, er forbrugerne interesseret i dets kvalitet, da effektiviteten af kedeludstyr og procentsatsen for effektivitet afhænger af dette. Kvaliteten af pellets påvirkes af råvarer, organisering af produktionsprocessen, opbevaringsbetingelser for færdige produkter og levering til den endelige forbruger.

Brændstofgranuler dannes ved et tryk på 300 atm og under påvirkning af høj temperatur. Samtidig frigives et specielt stof kaldet lignin fra den knuste masse, som sikrer binding af individuelle fragmenter til granuler.

Længden på en individuel pellet kan variere mellem 10-30 mm. Diameteren på det tyndeste granulat er 6 mm, og den største - 10 mm. Pellets klassificeres som miljøvenlige brændstoffer, da der i deres produktion kun anvendes naturlige materialer. Når man brænder granulatbrændstof i pelletkedler, er mængden af kuldioxid, der udsendes til atmosfæren, ubetydelig. Naturlig nedbrydning af træ ledsages af frigivelsen af omtrent den samme mængde kuldioxid.

Pellets er et miljøvenligt og meget økonomisk brændstof, der bruges til opvarmning af boliglokaler med pejse, komfurer, kedler med fast brændsel

Indhold

Sorter af pellets

I henhold til den eksisterende klassificering er brændstofgranulater opdelt i tre grupper:

- hvide pellets, der kaldes premiumbrændstof, velegnet til højteknologiske varmekedler;

- mørke eller industrielle pellets, lidt underordnet den første gruppe i kvalitet, da der ikke kun bruges træ, men også bark (velegnet til afbrænding i pelletskedler, men med hyppigere fjernelse af aske);

- landbrugspellets, der betragtes som billigt brændstof af standardkvalitet, brændes i store kedler produceret af producenterne specifikt til denne type fast brændstof.

Den brændværdi for hvide og mørke pellets er den samme: 17,2 MJ / kg, og for lavere agropellets, 15 MJ / kg. Askeindholdet i premium-pellets er 0,5%, mørkt - 0,7% og højere, agropellet - 3% eller mere.

Flydbarheden af tørre brændstofgranuler sikres ved deres cylindriske form og fysisk-geometriske egenskaber (densitet, slid, bulkdensitet). På grund af disse kvaliteter kan brændstof automatisk leveres gennem specialudstyr, der bruges i kedelhuse. Automatisering af forsyningen af pellets til varmekedlen muliggør dens langsigtede drift uden en persons aktive deltagelse. Dette er hemmeligheden bag succes med pellets på brændstofmarkedet i mange europæiske lande.

De vigtigste stadier i produktionsprocessen

Pelletproduktion kan repræsenteres vilkårligt i flere trin:

- slibning af råvarer;

- tørring af knuste komponenter;

- regrinding af tørrede partikler;

- vandbehandling for at fugte træmel;

- presning af knuste og fugtige råvarer i granulater;

- afkøling af pellets og rengøring af dem fra støv;

- pakning af brændstofgranulat og emballering.

Lad os se nærmere på hvert trin.

Fase 1 - huggning af træråvarer

Ved hjælp af flishuggere, kaldet knusere, hugger de træråvarer til fraktioner, hvis længde og bredde er 25 mm og deres tykkelse er 2 mm. Derefter tørres de knuste råvarer. Jo mindre størrelsen på fraktionerne er, desto mindre energi kræves det for at tørre dem.

Ved hjælp af flishuggere, kaldet knusere, giver de slibning af treråstoffer til fraktioner, hvis længde og bredde er 25 mm

Trin 2 - tørring og genindslipning

Fugtighedsniveauet for treråstoffer sendt under pressen har specifikke krav. Procenten af fugtighed bør være 10% med et afvigelse på 2% i den mindre eller større side. Hvis råvarerne er for våde, er der behov for yderligere tørring. Hvis træfragmenterne er for tørre, er de nødt til at fugtes yderligere for at opnå et fugtighedsniveau på 10 procent.

Tørringsudstyr kan være tromle- og båndtype, og sidstnævnte mulighed foretrækkes, omend dyrere. Det er sikrere at bruge bæltetørrere. Tørretumblere kan betjenes med gas- eller træaffald. Der er også en adskillelse af udstyr i henhold til den anvendte type tørremiddel, der kan være vanddamp, varm luft eller røggasser.

Stabil drift af pressen er kun mulig, hvis størrelsen på inputfraktionen af foderet ikke overstiger 4 mm. Tørrede råvarer underkastes desuden slibning i hammerfabrikker, spånmaskiner, desintegratorer.

Trin 3 - Vandbehandling

Råmaterialer, hvis fugtighedsniveau ikke når 8%, er vanskelige at komprimere. For at opnå den ønskede fugtighedsgrad er det nødvendigt at føre de overtørrede råmaterialer gennem en ekstra fugtighedsindretning. Den bedste mulighed er skruemiksere, hvor der leveres damp eller vand. Damp skal bruges til forarbejdning af treråstoffer fremstillet af hårdttræ. Under påvirkning af damp mindskes træets styrke, og dets plasticitet øges.

Presser fra et antal producenter er arrangeret på en sådan måde, at de ikke kræver en foreløbig dampeksponering for råvarer. Nogle skrupelløse producenter bruger damp til at forarbejde gamle og allerede kakede råvarer. Det vil dog stadig ikke være muligt at få pellets af god kvalitet fra de ”livlige” råvarer på denne måde.

Trin 4 - at trykke på

Granuleringsprocessen udføres ved hjælp af presser, der er produceret af verdensberømte producenter: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler osv. Denne type udstyr har strukturelle forskelle, hvoraf den vigtigste er matrixtypen. Der er presser:

- med en rund matrix (oprettet til brug i fødevare- og kemiske industrier samt til produktion af dyrefoder);

- med en flad matrix (oprettet til bortskaffelse af fast affald).

På trods af designforskellene fungerer presserne fra begge versioner efter det samme princip. Løbende ruller knuser råmaterialerne på matrixen og sikrer, at de tvinges gennem de medfølgende huller på dens overflade. De ekstruderede granuler er trimmet med specielle knive. Under presseprocessen formår udstyret at komprimere råvarerne tre gange.

Processen til dannelse af pellets ved hjælp af en cylindrisk matrixpresse. Granuler med samme diameter ekstruderes gennem matrixens huller og afskæres

Friktionskræfter i løbet af den adiabatiske proces forårsaget af en skarp kompression af råmaterialerne bidrager til at hæve temperaturen i arbejdsområdet for pressen til 100 grader Celsius. Til forarbejdning af tonsvis af råvarer forbruges 30-50 kW elektricitet inden for en time.

Når granulering af træ oplever udstyret store belastninger, så det er lavet af specielt holdbare materialer. Separate dele af matrixtypen er fremstillet af hærdede slidbestandige legeringer.

Fase 5 - afkøling af pellets og rengøring af støv

Kvaliteten af pellets afhænger af graden af indsats, der anvendes til presning af råmaterialerne, og temperaturen, hvormed granulatdannelsen finder sted. Der er imidlertid et øverste "loft" af temperaturværdier (120 ° C), over hvilke der begynder at forekomme irreversible processer i de granulerede råmaterialer, hvilket negativt påvirker kvaliteten af pellets.

Komprimerede granuler har brug for afkøling og virker på dem med en konditionerende virkning. Kendte producenters udstyr er udstyret med systemer til rengøring af færdige granuler fra støv og små krummer. Pellets rengøres umiddelbart efter afkøling. Dette har en positiv effekt på kvaliteten af pelletsbrændstof.

Trin 6 - pelletemballering og emballering

Granulært brændstof pakkes og pakkes på forskellige måder, hvilket gør det muligt for os at tilfredsstille forbrugernes forskellige behov. Pellets kan sælges i bulk eller i bulk poser - de såkaldte "store poser", der indeholder fra 500 til 1200 kg granuler.

Bestanddelene i en enorm polymerpose (stor pose), der bruges til opbevaring af pellets i producentens lager og efterfølgende transport til sengekonsumenten

I bulk sendes brændstofpiller til kraftvarmeværker. Selvom det er muligt at sende i bulk og pellets af høj kvalitet, der købes til opvarmningskedler såvel som med henblik på yderligere implementering i mindre emballage.

Big-bags er polymerposer udstyret med slynger til mekanisering af læsning og losning. Pellets, der opbevares og transporteres i poser, mister ikke deres bulkegenskaber og opretholder det krævede fugtighedsniveau. Imidlertid koster køb af færdigpakkede brændselspiller sædvanligvis mere end den gennemsnitlige forbruger.

Specielle trailere til transport af store poser med pellets. Gaffeltrucks bruges til at losse tunge poser.

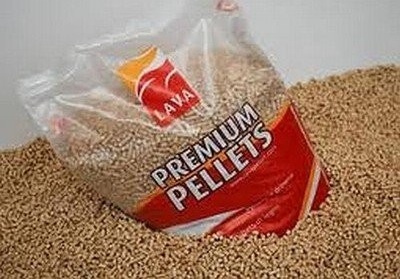

Pellets, pakket i pakker på 10-20 kg, er også populære blandt forbrugerne. Ejere af pelletskedler og ildsteder, der ikke har bunkere til opbevaring af store pelletslagre, køber dem i små pakker. Naturligvis betragtes denne metode til at købe brændselspiller som den dyreste. Imidlertid sælges kun udvalgte pellets i små containere.

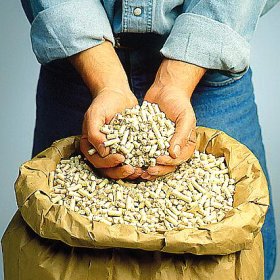

Det er mere praktisk for mange kunder at købe udvalgte pellets, der er pakket i små plastikposer, der er lette at transportere i personlig transport

Hvilke standarder bestemmer kvaliteten af pellets?

Russiske pelletsproducenter bruger kvalitetsstandarder, der er vedtaget i europæiske lande. Udenlandske producenter af brændstof til pelletkedler modtager certifikater for produkternes overensstemmelse med europæiske kvalitetsstandarder. Fraværet af et dokument, der bekræfter kvaliteten af pellets, skræmmer købere. Samtidig er omkostningerne til certificerede produkter af samme kvalitet højere end ikke certificeret.

Kvalitetsstandarderne EN plus og EN-B indeholder krav til husholdningsprodukter og industrielle pellets efter et antal kriterier, nemlig:

- diameter

- længde

- bulk masse;

- brændværdi;

- fugtighed;

- slid (procentdel af støv);

- hårdhed;

- askeindhold;

- askes smeltepunkt;

- indholdet af metaller og andre kemiske elementer angivet i mg pr. kg.

Producenter, der ønsker at vinde et bud på offentlig indkøb af pelletsbrændstof, skal fremlægge EN plus-certifikatet i pakken med dokumenter.

Hvordan ikke at lade dig narre, når du køber?

Når man køber pellets, skal en almindelig borger også være opmærksom på tilgængeligheden af et kvalitetscertifikat. Ud over dette vigtige dokument, som uærlige sælgere kan smede, er det nødvendigt at finde ud af, hvor brændstofpillerne er fremstillet. Store producenter har regelmæssige leverandører af råvarer, under hvilke funktioner alt teknologisk udstyr fra virksomheder er konfigureret. Fra dette synspunkt vil store producenter have bedre pellets.

En visuel inspektion af brændstofpillerne hjælper også med at evaluere produktets egnethed til drift af pelletkedler. Med denne kontrol er man opmærksom på granulaternes farve, sikkerheden i formen, støvmængden, pelletsoverfladen, fraværet af udtalt lugt osv. Du kan også bestille laboratorieundersøgelser af brændstofgranulat for at overholde europæiske kvalitetsstandarder. Kun for den leverede service skal betale.