Kuinka tehdä teräsbetonirenkaita kaivon rakentamiseen itse

Kun asennat apulaitteita vesi-, viemäri- ja viemärialusten asennuksen yhteydessä, on tarpeen rakentaa kaivoja erilaisiin tarkoituksiin. Samanaikaisesti kaivojen teräsbetonirenkaita ostetaan suurista tehtaista tai yksittäisiltä yrittäjiltä, jotka harjoittavat tällaisten tuotteiden valmistusta. Joissakin tapauksissa on kannattavampaa ostaa muotti näiden betonirakenteiden ja valettujen renkaiden itsetuotantoon paikan päällä. Aihioille on erilaisia vaihtoehtoja, kooltaan ja konfiguraatioltaan erilaisia, joiden avulla on mahdollista saada teräsbetonituotteita, joiden halkaisija ja korkeus ovat erilaiset.

Tämä video näyttää kotitekoisen asennuksen työn, jonka avulla kaivojen betonirenkaat valmistetaan. On huomattava, että kahdella työntekijällä kuluu vain 15 minuuttia yhden tuotteen valmistamiseen.

Betonin valmistelu maksimaalisen lujuuden saavuttamiseksi

Raudoitetun renkaan tuottamiseksi kaivoon tarvitaan kypsytettyä sementtiä, jonka laatu on M400 tai korkeampi. Sementin katsotaan kypsyneen siitä päivästä, jona se on valmistettu yli kuukauden. Sementin lisäksi tarvitaan myös vettä, hiekkaa ja soraa. On tärkeää tarkkailla kaikkien ainesosien suhdetta, jotta saadaan suurin tiheysbetoni. Tätä varten kullekin sementin osalle otetaan:

- hiekka (2-2,5 osaa);

- vesi (0,5 - 0,7 osaa);

- sora (3-4 osaa).

Betonin valmistus alkaa hiekan ja sementin seoksella. Sitten vettä lisätään materiaaliseokseen ja vaivausprosessi jatkuu. Seuraavaksi vuoro tulee soraa, joka on kostutettava vedellä ennen lisäystä. Tasaiseen lattiaan tai teräslavaan kiinnitetyssä muotissa asetetaan ensin vahvikeverkko, johon kiinnitetään valmiin renkaan siirtämiseen tarvittavat silmät. Sen jälkeen he alkavat täyttää muotin betonilla. Vahvistetun tuotteen paksuus on 0,6 - 11 mm. Mitoista riippuen valmistetun renkaan tilavuus muuttuu, mikä vaikuttaa vaivatun liuoksen määrään.

Tärkeä! Jos teet renkaita kaivoon itse ilman vahvistusta, lisää seinämän paksuus 15 cm: iin. Tällaisten renkaiden käyttöikä on erittäin pitkä. Sylinterimäisten seinien siirtymisen estämiseksi on niiden väliin asennettu puukappaleiden välilevy.

Betonirenkaiden valmistus avoimella rakennustyömaalla on suositeltavaa suorittaa katoksen alla, jotta sateet eivät päästä kovettumiseen

Luettelo tarvittavista laitteista

Betonirenkaiden valmistus tapahtuu tilavalla työmaalla. Tarvittavien laitteiden ja tarvittavien laitteiden luettelo voi sisältää:

- betonimylly (lapiot ja metallilevy, johon betonilaasti sekoitetaan käsin);

- rengasaihioita (erikoismuodot);

- vibraattorin;

- nostolaitteet, koska painosta yhtä teräsbetoni rengas hyvin voi saavuttaa 500 kg ja edellä;

- vahvistettu runko (voidaan ostaa valmiina tai punottua lankasta riippumatta).

Kuinka itse tehdä muotti kaivorenkaalle?

Sylinterimäisen muodon itsenäisen valmistuksen yhteydessä valitaan kaksi metalli tynnyriä, joiden halkaisijat muodostavat vakiomittaiset renkaat. Tynnyreiden sijasta voidaan ottaa käyttöön sopivan halkaisijan omaavia kanavia tai putkia. Jos halutun halkaisijan omaavia lieriömäisiä muotoja ei ole, ne on valmistettu erillisistä teräslevyistä, jotka on liitetty toisiinsa yksinkertaisilla ikkuna- tai ovikatoilla. Nämä liitoselementit kiinnitetään metallimuottiin hitsaamalla tai niiteillä.

Tärkeä! Voit tehdä muotteja paitsi metallisista tai muovisista lieriömäisistä “laseista”. Kevyillä muovimuodoilla on helpompaa työskennellä pienellä käsityön mekanisoinnilla.

Erityinen muotti teräsbetonirenkaiden valmistamiseksi koostuu kahdesta metallisylinteristä, joilla on erilaiset halkaisijat. Betonilaasti kaadetaan muottiin

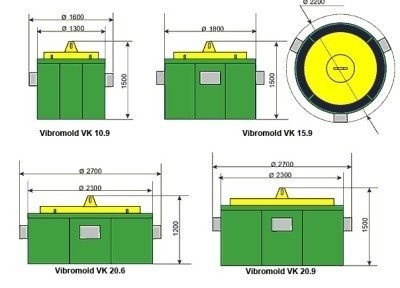

Tehtaan vibroformit betonirenkaiden ja lisähalkaisijoiden valmistukseen. Jos sinulla on materiaaleja näitä kokoja varten, voit tehdä kotitekoisen suunnittelun

Sisäisellä renkaalla on kartiomainen katto, joka on hitsattu tuotteen ylempään muotoon. Kartion päällä on silmukka, jolle koukutetaan laitteet rakenteen nostamiseksi betonirenkaan valmistuksen jälkeen. Tämän kattomuodon avulla voit heittää nopeasti sekoitetun laastin, joka virtaa muotin ulko- ja sisäseinämien väliseen tilaan.

Tärkeä! Joissakin malleissa ulkomuotoa ei nosteta ylöspäin, vaan sen siipi kallistuu sivuille avaamalla niitä yhdistävät lukot.

Betonirenkaiden tuotannon päävaiheet

Joten, tässä on työjärjestys, kun käytetään tärinäasennusta:

- Levitä betoni kerroksiin, korkeus 20-25 cm, minkä jälkeen laasti puristetaan paksulla metallitangolla.

- Puupalkkien purkaminen, kun muotti on täytetty puoleen sen korkeudesta.

- Betonilaastin pinnan tasoitus.

- Kytke tärinäyksikkö päälle, jotta betoni tiivistyisi mahdollisimman hyvin ja täyttäisi tyhjät tyhjät tiivistyksen jälkeen.

- Täytä liuos tarvittaessa.

- Muotin purkaminen kolmen tai neljän päivän kuluttua (optimaalisella lämpötilan ja kosteuden tasolla rengas voidaan vapauttaa muotista seuraavana päivänä).

- Tuotteen kymmenen päivän (vähintään) altistuminen vaaditun betonin lujuuden saavuttamiseksi.

- Kuljetus munintapaikkaan.

Tärkeä! Jos tuotteet valmistetaan ulkona, lomakkeita täydennetään erityisillä kansilla, jotka suojaavat liuosta vierailta esineiltä ja sateilta.

Kuten huomaat, on mahdollista tehdä betonirenkaita kaivoon omilla käsillä, mutta se on melko vaikeaa. Tuloksena olevat säästöt voidaan kuitenkin käyttää muihin viestinnän asettamiseen tarvittaviin materiaaleihin.

1 kommentti