Tutto sul pellet: regole di produzione, standard e metodi di controllo della qualità

Per garantire il funzionamento delle caldaie per il riscaldamento a pellet installate in locali caldaie a funzionamento autonomo, sono necessari i pellet. Questa parola presa in prestito dalla lingua inglese è chiamata granuli di combustibile cilindrico ottenuto dalla farina di legno premendo. Le materie prime utilizzate per la produzione di pellet utilizzano legno incrinato e non incrinato, rifiuti delle segherie, lavorazione del legno e industrie del mobile. I produttori di un tipo di combustibile solido alternativo hanno anche dominato la produzione di agropellet da paglia, mais, bucce di girasole, bucce di grano saraceno, ecc. Durante il trasporto e lo stoccaggio di pellet, è necessario osservare una serie di requisiti, che sono molto più miti rispetto alle norme per i carburanti diesel e gassosi. Pertanto, la popolarità delle caldaie per il riscaldamento a pellet sta crescendo tra i proprietari di abitazioni suburbane. Al momento dell'acquisto di combustibile granulare, i consumatori sono interessati alla sua qualità, poiché l'efficienza delle apparecchiature della caldaia e la percentuale di efficienza dipendono da questo. La qualità del pellet è influenzata dalle materie prime, dall'organizzazione del processo di produzione, dalle condizioni di conservazione dei prodotti finiti e dalla consegna al consumatore finale.

I granuli di carburante si formano ad una pressione di 300 atm e sotto l'influenza dell'alta temperatura. Allo stesso tempo, una sostanza speciale chiamata lignina viene rilasciata dalla massa frantumata, che assicura il legame di singoli frammenti in granuli.

La lunghezza di un singolo pellet può variare tra 10-30 mm. Il diametro del granello più sottile è di 6 mm e il più grande - 10 mm. I pellet sono classificati come combustibili ecologici, poiché nella loro produzione vengono utilizzati solo materiali naturali. Quando si brucia combustibile granulare in caldaie a pellet, la quantità di anidride carbonica emessa nell'atmosfera è trascurabile. La decomposizione naturale del legno è accompagnata dal rilascio di circa la stessa quantità di anidride carbonica.

I pellet sono un combustibile ecologico e molto economico utilizzato per il riscaldamento di ambienti residenziali con caminetti, stufe, caldaie a combustibile solido

Soddisfare

Varietà varietali di pellet

Secondo la classificazione esistente, i granuli di carburante sono divisi in tre gruppi:

- pellet bianchi, comunemente chiamati combustibile premium, adatti per caldaie di riscaldamento ad alta tecnologia;

- pellet scuro o industriale, leggermente inferiore al primo gruppo in termini di qualità, poiché non viene utilizzato solo legno ma anche corteccia (adatto per la combustione in caldaie a pellet, ma con rimozione più frequente della cenere);

- i pellet agricoli, considerati combustibili a basso costo di qualità standard, vengono bruciati in grandi caldaie prodotte dai produttori appositamente per questo tipo di combustibile solido.

Il potere calorifico dei pellet bianchi e scuri è lo stesso: 17,2 MJ / kg, e per gli agropellet inferiori - 15 MJ / kg. Il contenuto di ceneri dei pellet premium è 0,5%, scuro - 0,7% e superiore, agropellet - 3% o più.

La scorrevolezza dei granuli di combustibile secco è garantita dalla loro forma cilindrica e dalle caratteristiche fisico-geometriche (densità, abrasione, densità apparente). Grazie a queste qualità, il carburante può essere fornito automaticamente attraverso dispositivi speciali utilizzati nelle caldaie. L'automazione della fornitura di pellet alla caldaia di riscaldamento consente il suo funzionamento a lungo termine senza la partecipazione attiva di una persona. Questo è il segreto del successo del pellet nel mercato dei carburanti in molti paesi europei.

Le fasi principali del processo di produzione

La produzione di pellet può essere arbitrariamente rappresentata in più fasi:

- macinazione di materie prime;

- essiccazione di componenti frantumati;

- riaffilatura di particelle secche;

- trattamento dell'acqua per inumidire la farina di legno;

- pressatura di materie prime frantumate e inumidite in granuli;

- raffreddamento di pellet e pulizia dalla polvere;

- imballaggio di granuli di carburante e imballaggi.

Diamo un'occhiata più da vicino ad ogni passaggio.

Fase 1: tagliare le materie prime di legno

Con l'aiuto di cippatori, chiamati frantoi, tagliano le materie prime di legno in frazioni la cui lunghezza e larghezza sono 25 mm e il loro spessore è 2 mm. Quindi le materie prime frantumate vengono essiccate. Minore è la dimensione delle frazioni, minore è l'energia necessaria per asciugarle.

Con l'aiuto di cippatori, chiamati frantoi, forniscono la macinazione di materie prime di legno in frazioni la cui lunghezza e larghezza è di 25 mm

Fase 2: asciugatura e riaffilatura

Il livello di umidità delle materie prime di legno inviate sotto la stampa ha requisiti specifici. La percentuale di umidità dovrebbe essere del 10% con una deviazione del 2% nel lato più piccolo o più grande. Se le materie prime sono troppo bagnate, sarà necessaria un'ulteriore asciugatura. Se i frammenti di legno sono troppo asciutti, dovranno essere inumiditi ulteriormente, raggiungendo un livello di umidità del 10 percento.

Le apparecchiature di asciugatura possono essere a tamburo e a nastro e quest'ultima opzione è preferibile, sebbene più costosa. L'uso degli essiccatori a nastro è più sicuro. Gli essiccatori possono funzionare con gas o rifiuti di legno. Esiste anche una separazione delle apparecchiature in base al tipo di agente essiccante utilizzato, che può essere vapore acqueo, aria calda o gas di combustione.

Il funzionamento stabile della pressa è possibile solo se la dimensione della frazione di ingresso della materia prima non supera i 4 mm. Le materie prime essiccate sono inoltre soggette a macinazione in mulini a martelli, macchine per trucioli, disintegratori.

Fase 3: trattamento delle acque

Le materie prime il cui livello di umidità non raggiunge l'8% sono difficili da comprimere. Per ottenere il grado di umidità desiderato, è necessario passare le materie prime essiccate attraverso un dispositivo di umidificazione aggiuntivo. L'opzione migliore sono i miscelatori a vite, in cui viene fornito vapore o acqua. Il vapore deve essere utilizzato nella lavorazione di materie prime di legno ottenute da legni duri. Sotto l'influenza del vapore, la forza del legno diminuisce e la sua plasticità aumenta.

Le presse di numerosi produttori sono disposte in modo tale da non richiedere un'esposizione preliminare del vapore alle materie prime. Alcuni produttori senza scrupoli usano il vapore per elaborare materie prime vecchie e già incrostate. Tuttavia, non sarà ancora possibile ottenere pellet di buona qualità dalle materie prime "vivaci" in questo modo.

Fase 4: premendo

Il processo di granulazione viene eseguito utilizzando presse prodotte da produttori di fama mondiale: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler, ecc. Questo tipo di apparecchiatura presenta differenze strutturali, la principale delle quali è il tipo di matrice. Ci sono macchine da stampa:

- con una matrice rotonda (creata per l'uso nell'industria alimentare e chimica, nonché per la produzione di alimenti per animali);

- con una matrice piatta (creata per lo smaltimento di rifiuti solidi).

Nonostante le differenze di progettazione, le macchine da stampa di entrambe le versioni funzionano con lo stesso principio. I rulli in esecuzione schiacciano le materie prime sulla matrice, assicurando la sua forzatura attraverso i fori previsti sulla sua superficie. I granuli estrusi sono rifiniti con coltelli speciali. Durante il processo di pressatura, l'apparecchiatura riesce a compattare le materie prime tre volte.

Il processo di formazione di pellet mediante una pressa a matrice cilindrica. Granuli dello stesso diametro vengono estrusi attraverso i fori della matrice e tagliati

Le forze di attrito nel processo adiabatico causate da una forte compressione delle materie prime contribuiscono ad aumentare la temperatura nella zona di lavoro della pressa a 100 gradi Celsius. Per la lavorazione di tonnellate di materie prime, si consumano 30-50 kW di elettricità entro un'ora.

Durante la granulazione del legno, l'apparecchiatura presenta carichi pesanti, quindi è realizzata con materiali particolarmente resistenti. Parti separate del tipo a matrice sono prodotte da leghe indurite resistenti all'usura.

Fase 5: raffreddamento dei pellet e pulizia dalla polvere

La qualità del pellet dipende dal grado di sforzo applicato alla pressatura delle materie prime e dalla temperatura alla quale avviene la formazione dei granuli. Tuttavia, esiste un “soffitto” superiore dei valori di temperatura (120 ° C), al di sopra del quale iniziano a verificarsi processi irreversibili nelle materie prime granulate, che influiscono negativamente sulla qualità del pellet.

I granuli compressi necessitano di raffreddamento, agendo su di essi con un effetto condizionante. L'apparecchiatura di noti produttori è dotata di sistemi per la pulizia di granuli finiti da polvere e piccole briciole. I pellet vengono puliti immediatamente dopo la procedura di raffreddamento. Ciò ha un effetto positivo sulla qualità del combustibile a pellet.

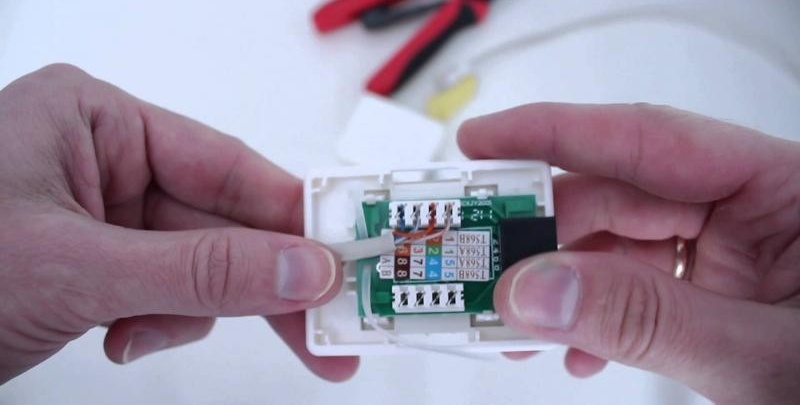

Fase 6: imballaggio e confezionamento del pellet

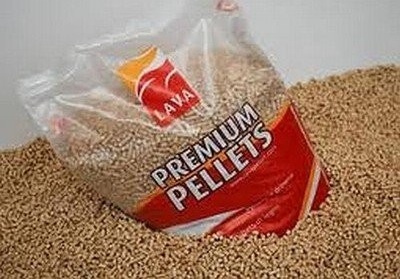

Il carburante granulare è confezionato e confezionato in diversi modi, il che ci consente di soddisfare le diverse esigenze dei consumatori. I pellet possono essere venduti sfusi o in sacchi sfusi: i cosiddetti "big bag" contenenti da 500 a 1200 kg di granuli.

Gli elementi costitutivi di un enorme sacchetto polimerico (big bag) utilizzato per conservare i pellet nei magazzini del produttore e il successivo trasporto al consumatore del letto

Alla rinfusa, i pellet di carburante vengono inviati agli impianti di cogenerazione. Sebbene sia possibile spedire sfusi e pellet di alta qualità, che vengono acquistati per caldaie di riscaldamento, nonché allo scopo di ulteriori implementazioni in imballaggi più piccoli.

I big-bag sono sacchi polimerici dotati di imbragature per la meccanizzazione delle operazioni di carico e scarico. I pellet immagazzinati e trasportati in sacchi non perdono le loro proprietà di volume e mantengono il livello di umidità richiesto. Tuttavia, l'acquisto di pellet preconfezionati di solito costa di più rispetto al consumatore medio.

Rimorchi speciali per il trasporto di big bag con pellet. I carrelli elevatori sono utilizzati per scaricare sacchi pesanti.

I pellet, confezionati in confezioni da 10-20 kg, sono anche popolari tra i consumatori. I proprietari di caldaie a pellet e caminetti che non dispongono di bunker per lo stoccaggio di grandi quantità di pellet li acquistano in piccoli pacchetti. Naturalmente, questo metodo di acquisto di pellet di carburante è considerato il più costoso. Tuttavia, solo i pellet selezionati vengono venduti in piccoli contenitori.

Per molti clienti è più conveniente acquistare pellet selezionati confezionati in piccoli sacchetti di plastica facili da trasportare nel trasporto personale

Quali standard determinano la qualità del pellet?

I produttori di pellet russi utilizzano standard di qualità adottati nei paesi europei. I produttori esteri di combustibile per caldaie a pellet ricevono certificati di conformità dei prodotti agli standard di qualità europei. L'assenza di un documento che conferma la qualità del pellet spaventa gli acquirenti. Inoltre, il costo di prodotti certificati della stessa qualità è superiore a quello non certificato.

Gli standard di qualità EN plus ed EN-B contengono requisiti per i pellet domestici e industriali secondo una serie di criteri, vale a dire:

- diametro

- lunghezza

- massa alla rinfusa;

- valore calorico;

- umidità;

- abrasione (percentuale di polvere);

- durezza;

- contenuto di ceneri;

- punto di fusione della cenere;

- il contenuto di metalli e altri elementi chimici indicati in mg per kg.

I produttori che desiderano aggiudicarsi una gara d'appalto per appalti pubblici di combustibili a pellet devono fornire il certificato EN plus nel pacchetto di documenti.

Come non lasciarti ingannare al momento dell'acquisto?

Al momento dell'acquisto di pellet, un comune cittadino dovrebbe anche prestare attenzione alla disponibilità di un certificato di qualità. Oltre a questo importante documento, che i venditori disonesti possono forgiare, è necessario scoprire il luogo di produzione dei pellet di carburante. I grandi produttori hanno fornitori regolari di materie prime, con le caratteristiche di cui sono configurate tutte le attrezzature tecnologiche delle aziende. Da questo punto di vista, i grandi produttori di pellet saranno migliori.

Un'ispezione visiva dei pellet di carburante aiuta anche a valutare l'idoneità del prodotto per il funzionamento delle caldaie a pellet. Con questo controllo, si presta attenzione al colore dei granuli, alla sicurezza della loro forma, alla quantità di polvere, all'integrità della superficie dei pellet, all'assenza di odori pronunciati, ecc. È inoltre possibile ordinare test di laboratorio sui granuli di carburante per la loro conformità agli standard di qualità europei. Solo per il servizio fornito dovrà pagare.