Afgewerkte olie ketel. DIY tekeningen en instructies

Ovens voor het stoken met vloeibare brandstof zijn sinds het begin van de vorige eeuw bekend. Toegegeven, toen dienden ze voornamelijk voor de behoeften van de industrie. In het dagelijks leven werden eenheden die op diesel of stookolie werkten in de jaren 60–80 veel gebruikt. In die tijd konden olieproducten voor een cent of zelfs gratis worden gekocht. Ondanks de forse stijging van de energieprijzen is het nu ook mogelijk om uw woning goedkoop te verwarmen. We kunnen zeggen dat de brandstof hiervoor net onder je voeten ligt, of beter gezegd, bij elk tankstation. De afgetapte afgewerkte olie verbrandt niet erger dan diesel, en de eigenaren van de werkplaats geven het praktisch voor niets weg. Het is trouwens niet nodig om een ketel te kopen om hem te verbranden. Een eenvoudige en betrouwbare eenheid met een watercircuit kan met uw eigen handen worden gebouwd, met materialen die bij elke eigenaar te vinden zijn.

Inhoud

Het apparaat en het werkingsprincipe van een ketel met afgewerkte olie

Samengevoegde auto-oliën zijn uit meerdere componenten bestaande, sterk verontreinigde stoffen, die ook slecht verbranden. Men kan zeggen dat, als brandstofwinning, "niet erg" op zich, aangezien zuurstof simpelweg niet in staat is om alle chemische diversiteit die erin zit te oxideren. Als je de olie opsplitst in eenvoudigere componenten, zal het veel gemakkelijker zijn om ze te verbranden.

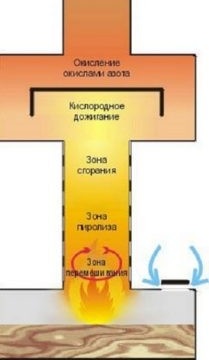

De ontbindingsmethode is al lang bekend in de moderne wetenschap. Vlamscheiding, of, in wetenschappelijke termen, pyrolyse, wordt gebruikt om eenvoudige brandbare stoffen te verkrijgen uit elke brandstof - olie, kolen, brandhout, enz. Dit proces is handig omdat er geen extra kosten nodig zijn voor chemische transformaties - hiervoor voldoende warmte, die ontstaat bij het verbranden van brandstof. Het voordeel van pyrolyse-verbranding ligt in het feit dat dit proces zichzelf ondersteunt en reguleert, en daarom praktisch geen interventie van buitenaf vereist. Het enige dat nodig is om het afbraakproces te starten, is de brandstof te verdampen en de damp te verwarmen tot een temperatuur van 300–400 ° C. Hiervoor kunt u twee methoden gebruiken.

In het eerste geval wordt de brandstof in de tank in brand gestoken, waarna deze actief begint te verdampen. Effectief mengen en het verkrijgen van een uniform gas-luchtmengsel wordt verzekerd door de Corioliskracht, daarom is een nauwkeurige berekening van de diameter en hoogte van de verbrandingskamer belangrijk. Brandstofdampen stijgen langs een verticale buis met talrijke openingen waardoor ze verzadigd zijn met zuurstof. In het bovenste deel van de verbrandingskamer bevindt zich een scheidingswand, die nodig is om de gassnelheid te verminderen en de zone van stikstofoxide naverbranding te scheiden. Hierin reageren gevaarlijke chemische verbindingen met stikstofoxiden en ontleden in onschadelijke stoffen.

De zogenaamde zelfverbrandingsmethode heeft ongetwijfeld aantrekkelijke eenvoud en betrouwbaarheid, maar een tank met brandende olie laat het niet over veiligheid praten. Om dit nadeel op te heffen, zal het ontwerp van de verwarmingseenheid ingewikkelder moeten zijn.

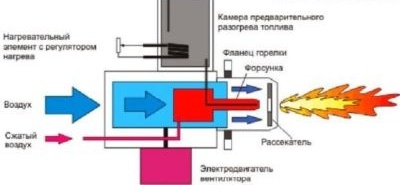

De tweede methode omvat de vorming van zones van pyrolyse, verbranding en naverbranding direct in de vlam, en hiervoor heb je een brander met een speciale configuratie nodig. Om de brandstof volledig te oxideren, moet het mondstuk zorgen voor een meertraps vorming van een gas-luchtmengsel. Bij een dergelijke inrichting wordt de primaire beweging van de brandstofstroom verzorgd door de compressor. Dankzij de injectie voert de geïnjecteerde lucht atmosferische lucht mee en ontstaat er dampvorming door de verwarming van de brander door een vlammenbrander. Vrijwel dezelfde processen kunnen worden waargenomen tijdens het gebruik van een brander. Een soortgelijke methode wordt toegepast in industriële vloeibare brandstofeenheden. Zelfgemaakte ontwerpen gebruiken hetzelfde principe, maar werken een beetje anders. In hen druipt de mijnbouw in een gloeiend hete tank, waar het onmiddellijk verdampt en op hoge temperatuur uitbrandt. In dit geval kan er niet van pure pyrolyse worden gesproken, omdat er ook de vervalenergie van moleculen is tijdens micro-explosies.

Lees ook ons artikel over de fabricage van een kachelbrander voor afgewerkte olie:https://aquatech.tomathouse.com/nl/otoplenie/bani-i-garazh/pechka-burzhujka-svoimi-rukami.html.

Soorten constructies in ontwikkeling

Afhankelijk van de toepassing kunnen ketels die gebruikte olie als brandstof gebruiken, in drie groepen worden verdeeld:

- huishoudelijke kachels;

- waterverwarmingseenheden;

- verwarmingsketels.

Woonkachels worden geïnstalleerd in kamers die om een aantal redenen niet kunnen worden voorzien van waterverwarming. Deze units worden gekenmerkt door een lager brandstofverbruik en hun ontwerp zorgt voor de meest complete olieverbranding. Huishoudelijke apparaten zijn vrijwel rookloos. Bovendien zijn ovens vaak uitgerust met emissiereinigingssystemen, wat de veiligheid van hun werking verhoogt. Het belangrijkste voordeel van dit type apparaten is hun mobiliteit. Door het kleine formaat is de oven gemakkelijk te vervoeren en in een kleine ruimte te plaatsen. Het is ook belangrijk dat het apparaat indien nodig eenvoudig kan worden uitgerust met een watercircuit of een platform om te koken.

Boilers op het niveau van de gasverbrandingsmodule hebben een speciaal platform waarop de watertank wordt ondersteund. De ringkernvorm biedt een extra voordeel, aangezien de verwarming zowel van onder als van de zijkant van het rookkanaal, dat in de tank passeert, wordt verwarmd. Voor autonome watervoorziening is een kleine waterpomp gemonteerd aan de inlaat van de ketel. Door de hoge temperatuur kan water veel sneller worden verwarmd dan in fabrieksboilers. Zo bereikt een tank van 100 liter in ongeveer twee uur een temperatuur van 20 ° C tot 65 ° C, terwijl een elektrisch of gasapparaat twee keer zoveel tijd nodig heeft. Als we het hebben over de kosten van een standaard liter warm water, worden de kosten bij het gebruik van mijnbouw met 20-25 keer verlaagd.

Verwarmingsketels worden gebruikt om op waterverwarmingssystemen aan te sluiten, daarom zijn ze uitgerust met uitlaatgasnabranders, filters en veiligheidsvoorzieningen. Ondanks alle veiligheidsmaatregelen wordt aanbevolen om verwarmingsapparatuur voor afgewerkte olie in aparte kamers of bijgebouwen te installeren.

Waterverwarming in verwarmingseenheden wordt verzorgd door een warmtewisselaar die is geïnstalleerd in de brandstofverbrandingszone. Het kan worden gemaakt als een doorlopende watermantel of in de vorm van een spiraalvormige buiscontour. De beweging van het warmtemiddel in het systeem is mogelijk dankzij de circulatiepomp, aangedreven door elektriciteit. De temperatuurregeling van het koelmiddel wordt uitgevoerd door de temperatuur van de vlam te verlagen. Hiervoor is de ketel voorzien van een geforceerd luchttoevoersysteem. Door de snelheid van de turbine te verminderen of te verhogen, reguleert u de luchtstroom naar de verbrandingszone. Door een thermostaat te installeren kun je dit proces automatiseren.

Vaak worden units die draaien op afgetapte olie gedupliceerd door apparaten die elektriciteit, gas of vaste brandstof gebruiken. Dit biedt de functionaliteit van technische systemen in het geval van onderbrekingen in de levering van mijnbouw.

Besteed aandacht aan het materiaal, dat de opties voor garageverwarming bespreekt:https://aquatech.tomathouse.com/nl/otoplenie/bani-i-garazh/kakoj-obogrevatel-luchshe-dlya-garazha.html.

Fabricage van een ketel voor afgewerkte splijtstof

Volgens de hierboven beschreven schema's worden verschillende soorten ketels ontwikkeld en met succes bediend. Bovendien kan elke verwarmingseenheid voor vaste brandstof of gas worden aangepast om op vloeibare brandstof te werken. Laten we het hebben over de twee meest voorkomende ontwerpen die onafhankelijk kunnen worden gemaakt.

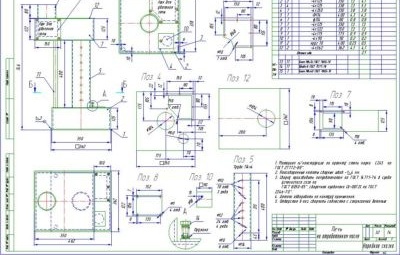

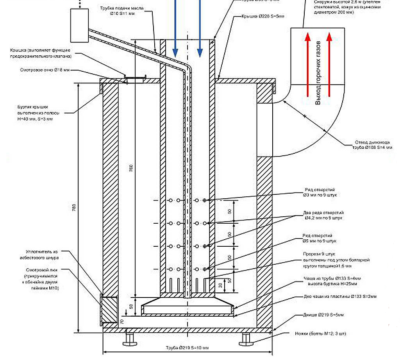

Tekeningen van verwarmingseenheden

De tekeningen die wij u ter beschikking stellen, worden getest op echt werkende ovens, dus ze kunnen zeker worden gebruikt voor uw eigen projecten.

Twee delen

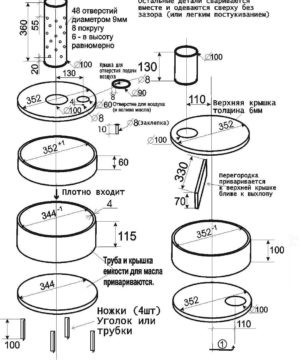

Dit ontwerp bestaat uit twee cilindrische kamers, onderling verbonden door een stuk dikwandige ijzeren buis met gaten voor luchtpenetratie.

Het onderste compartiment is tegelijkertijd een brandstoftank, een verdamper en een primaire verbrandingszone. Om de brandstof te vullen, de luchtstroom te ontsteken en te regelen, wordt een gat in het bovenste vlak uitgesneden, dat met behulp van een draaiend luik geheel of gedeeltelijk kan worden geblokkeerd. Van beneden fornuis voorzien van poten die zorgen voor de stabiliteit van de constructie en een spleet creëren tussen de bodem en vloer.

Een buis met gaten is in het bovenste vlak van het ovencompartiment gelast. Deze holle cilinder is een naverbrander. De pyrolyse-afbraak en verbranding van de verdampende brandstof (secundaire naverbranding) vindt daarin plaats. Bijna dezelfde capaciteit als de bodem is gemonteerd op het bovenste gedeelte van de geperforeerde buis. De scheidingswand, die de interne ruimte in twee zones verdeelt, vermindert de snelheid van verbrandingsproducten en zorgt voor de volledigheid van hun oxidatie met stikstofverbindingen. Daarnaast is de bovenste kamer ook een warmtewisselaar die werkt als infrarood- en convectieverwarmer.

Een op de bovenste module gemonteerde schoorsteen zorgt voor de nodige trek en voert de verbrandingsresten naar buiten af. Om het proces van het hervullen van de mijnbouw in de onderste tank veilig te stellen, wordt er een buis verbonden met een aparte tank aan gelast. De olie die in de kachel wordt gegoten, wordt in brand gestoken met een doek gedrenkt in benzine of kerosine. Hierna wordt de luchtstroom naar de primaire verbrandingszone geregeld door de klep.

Door een watermantel of circuit op een verticale buis te installeren, wordt een ketel verkregen die met succes kan worden gebruikt in verwarmings- of warmwatersystemen. In dit geval is het belangrijk om een opening van minimaal 50-70 mm vrij te laten naar de geperforeerde cilinder om een vrije luchtstroom in de secundaire verbrandingszone te garanderen.

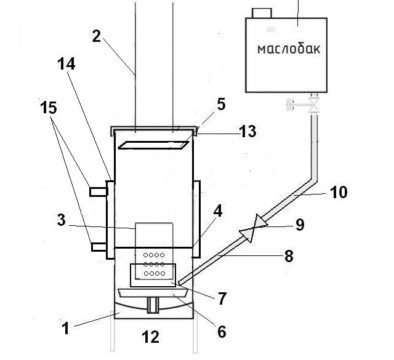

Met een vurige kom

Een eenvoudige keteltekening met een vurige kom wordt hieronder getoond. De afmetingen zorgen voor een thermisch vermogen van ongeveer 15 kW. In dit geval is niet meer dan 1,5 liter gebruikte auto-olie per uur nodig. Lucht komt de verbrandingszone binnen met een kleine ventilator of turbine. De aanvoer van verbruikte splijtstof vindt plaats in porties, waarbij de tank met olie is voorzien van een klep die de hoeveelheid brandstof kan regelen of de toevoer volledig kan stoppen.

Voor het naverbranden van mijndampen is de centrale buis uitgerust met een systeem van gaten en sleuven. Dankzij dit ontwerp vinden dezelfde processen rond een vlamkom plaats als in een oven met twee volumes. Brandbare gassen worden afgevoerd via een schoorsteen in het bovenste deel van de verbrandingskamer. Bij het plaatsen ervan moeten scherpe bochten en hoeken worden vermeden en de hoogte van de schoorsteen moet minimaal 4 m zijn. Dit zorgt voor voldoende tractie om verbrandingsproducten te verwijderen en zorgt voor een veilige werking van de verwarmingseenheid.

De oven met een vurige kom is een gesloten apparaat met geforceerde luchttoevoer. Dit draagt bij aan de bedrijfsveiligheid en maakt het ook mogelijk om eenvoudig en eenvoudig een watermantel uit te rusten. Het diagram toont een werkende schets van de hierboven beschreven ketel, waarvan de behuizing een gasfles voor huishoudelijk gebruik kan gebruiken.

Benodigde materialen

Voor de productie van een boiler met een vlamkom heeft u niet alleen een container nodig voor de fabricage van de behuizing, maar ook andere materialen (de posities in het bovenstaande diagram en in de lijst komen overeen met elkaar).

- Propaantank van 50 liter.

- Een metalen buis Ø100 mm met een dikte van 2-3 mm voor de fabricage van een schoorsteen.

- Een ijzeren pijp Ø100 mm 5-6 mm dik, die nodig is om een brander te maken.

- Stalen plaat met een dikte van minimaal 5 mm om de verbrandingskamer en de verdampingszone te scheiden.

- 3-4 mm dikke metalen plaat voor het vervaardigen van een vizier dat is ontworpen om de gassnelheid te verminderen.

- Remschijf met een diameter van minimaal 20 cm vanaf elke auto.

- De koppeling (dezelfde 100 mm buis, alleen over de gehele lengte gesneden) is 100 mm lang.

- Stalen buis van Ø15 mm voor olietoevoer naar de kom.

- ½ inch kogelkraan.

- Brandstofslang van oliebestendig vuurvast materiaal.

- Tank voor het trainen van elk type.

- Hoek- of stalen profiel voor het vervaardigen van poten.

- Deksel van staal 4-5 mm dik.

- Stalen plaat van minimaal 3 mm dik voor het maken van een watermantel.

- Buisleidingen met Ø2˝ schroefdraad voor aansluiting van de ketel op het verwarmingssysteem.

Vergeet niet dat om te beschermen tegen corrosie en het uiterlijk van de ketel te verbeteren, het nodig zal zijn om te schilderen, dus koop een roestomvormer, primer, oplosmiddel en email voor het werken op metaal. Bovendien hebben afdichtingsmiddelen afdichtingsmaterialen nodig - sanitair vlas en speciale pasta.

Tools voor werk

Tijdens het werken aan de ketel heb je een verscheidenheid aan elektrische en handmatige bankgereedschappen nodig. Hier is een lijst met wat u nodig heeft om bakken te kopen, te kopen of te lenen van vrienden:

- lasmachine - het is het beste om een DC-transformatoreenheid of een omvormer te gebruiken, omdat er hoge eisen worden gesteld aan de kwaliteit van de lassen;

- een elektrische boormachine en een set boormachines voor het werken aan metaal;

- haakse slijper en twee schijven - snijden en reinigen. Deze slijtdelen moeten natuurlijk zijn ontworpen voor het snijden van staal;

- matrijzen voor het draadsnijden van buizen;

- elektrische schuurlinnen;

- gas sleutel;

- roulette;

- metalen liniaal;

- koolstofstalen afschrijver voor het markeren van onderdelen voordat ze worden gesneden.

Omdat u een groot aantal gaten moet boren, is het noodzakelijk om een bak met water voor te bereiden om het gereedschap te koelen. Bovendien moet de veiligheid van het lassen worden gegarandeerd, dus het is handig om een brandblusser in te slaan.

Mogelijk bent u ook geïnteresseerd in een materiaal dat het productieproces van een oven met een gasfles beschrijft: https://aquatech.tomathouse.com/nl/otoplenie/documents/pech-na-otrabotke-svoimi-rukami.html

Handleiding voor de doe-het-zelfketel

- Omdat zelfs in een lege gasfles een explosief mengsel van propaan en luchtdampen kan achterblijven, kunt u deze pas na een volledige lediging met een molen of boormachine snijden. Om dit te doen, schroeft u de klep los en verwijdert u deze met een gassleutel. Vervolgens wordt de container ondersteboven gedraaid en wordt het condens afgevoerd. Merk op dat deze vloeistof heel goed brandt en een extreem penetrante geur heeft, dus werk heel voorzichtig. Nadat de vloeistof is uitgestroomd, wordt de voorvorm teruggebracht naar zijn oorspronkelijke positie en gevuld met water door het bovenste gat - het zal het resterende gas volledig verplaatsen. Hierna kan de vloeistof worden afgetapt en kunnen alle werkzaamheden worden uitgevoerd zonder angst voor brand of explosie.

- Met een haakse slijper worden openingen van een derde van de diameter in de cilinder uitgesneden. Als u rond de omtrek meet, is hun lengte 315 mm. De hoogte van het onderste raam is 200 mm en de bovenkant is 400 mm. Tussen de openingen moet een jumper van 50 mm breed blijven. Het werk moet zorgvuldig worden gedaan, waarbij de verplaatsing van de schijf wordt vermeden, omdat de gesneden metalen sectoren naar de fabricage van luiken gaan.

Notitie! De grotere afmeting van het bovenste raam is nodig om de ketel indien nodig op vaste brandstof over te brengen. Als dat niet nodig is, is de onderste opening voldoende. Overigens wordt in dit geval de installatie van de behuizing van de watermantel vergemakkelijkt.

- Aan het luik, dat werd verkregen tijdens de vorming van de opening van de warmtewisselaar, las de scharnieren en klep, waarna het onderdeel weer op zijn plaats komt.

- Een ring wordt uit een staalplaat van 4 mm gesneden volgens de binnendiameter van de cilinder, die 295 mm is. Het gat dat erin moet worden gemaakt, moet overeenkomen met de buitendiameter van de buis voor de vervaardiging van de brander (in ons geval 100 mm). Dit element zal dienen als afscheiding tussen de verbrandingszone en de warmtewisselaar.

- Een staaf van 200 mm lang wordt gesneden uit een dikwandige stalen buis van Ø 100 mm.

- Boor Ø12 mm tot een hoogte van 95 mm in het onderste deel van het onderdeel. De afstand tussen de gaten mag niet groter zijn dan 40 mm - dit zorgt voor een gelijkmatigere verdeling van de gasstroom aan de uitlaat van de brander.

Als de randen van de gaten zorgvuldig worden behandeld met een vijl, zal dit het mogelijk maken om ze lange tijd niet schoon te maken. Deze eigenschap wordt geassocieerd met een afname van de ruwheid - roet- en vuildeeltjes vangen simpelweg niets op.

- Een eerder gesneden ring wordt op de brander geïnstalleerd en wordt direct boven de gaten gelast.

- De scheidingswand wordt tussen de openingen geïnstalleerd, ter hoogte van de bovenste snede van de verbrandingskamer. Zo zal in het onderste deel van de warmtewisselaar een trede worden gevormd die nodig is om de as vast te houden als de ketel op hout werkt.

- Elke dikwandige container, bij voorkeur gemaakt van hittebestendige legeringen, kan worden gebruikt om de verdamperkop te maken.Het beste hiervoor zijn gietijzeren remschijven van auto's. Technologische gaten in het werkstuk moeten worden gelast. Om dit te doen, worden twee ronde delen uit een staalplaat gesneden, waarvan er één de onderkant is en de tweede - met een dop. In het deksel van de koppeling wordt een gat gemaakt en een raam voor de mijnbouw.

- Langs de “slijpmachine” wordt een stalen buis met een lengte van 150 mm gesneden, waarna de wanden iets uit elkaar worden geduwd, waardoor de spleet wordt vergroot tot 4-5 mm. Hierdoor kunt u de kom verwijderen om de resten van verbrande brandstof te verwijderen.

- De onderkant, het deksel en de koppeling zijn aan de autoschijf gelast, waarna de montage op de brander is gemonteerd.

- Uit een staalplaat wordt een strook van 400x640 mm gesneden, twee halve ringen met een buitendiameter van 305 mm en een binnendiameter van 299 mm en twee stroken van 30 mm breed. Met hun hulp wordt een omhulsel van een watershirt gevormd rond de cilinder, waardoor alles wordt verbrand met een doorlopende naad.

- In het bovenste en onderste deel van de mantel worden ronde gaten met een diameter van minimaal 40 mm doorgesneden en met behulp van lassen worden de leidingen voor aan- en afvoer van het koelmiddel gemonteerd.

- Er wordt een keteldeksel gemaakt waarin een schoorsteen wordt gestoken. Installeer het deksel op de ketel.

- In de zijwand van de container wordt een gat gemaakt waarin een brandstofleiding onder een hoek wordt ingebracht. De onderkant is schuin afgesneden, waarna de resulterende tuit boven het olietoevoervenster wordt geïnstalleerd. Na het afstellen van de startlengte moet de brandstofleiding aan de ketel worden gelast.

- Nadat u de draad op de buis heeft afgesneden om af te werken, monteert u een kogelkraan en bevestigt u de brandstoftank.

Het is mogelijk om een gezondheidscontrole van de ketel uit te voeren zonder te wachten op het plaatsen in het verwarmingssysteem. Om dit te doen, giet de uitwerking in de brandstoftank en open de kogelkraan totdat de olie in een dunne laag langs de onderkant van de schijf is verdeeld. Een kleine hoeveelheid kerosine wordt bovenop gegoten en in brand gestoken. De brandstoftoevoer wordt geregeld, geleid door de snelheid van de uitstroom en het niveau in de ovenkom.

Video: een verwarmingsketel maken van een gasfles

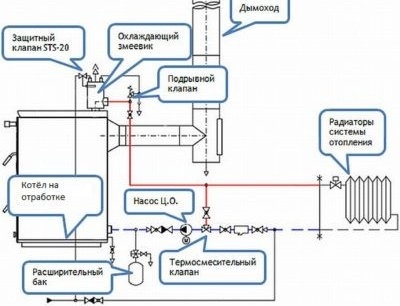

Omsnoeren. Duplicatie van de oven bij de ontwikkeling van een elektrische eenheid

Voordat u de ketel aansluit, moet u niet alleen rekening houden met de installatiemethode en de plaatsingspunten van extra apparaten en kleppen, maar ook met de manier waarop de schoorsteen naar buiten wordt gebracht. Als het door een plafond gaat dat is gemaakt van brandbare materialen, wordt er een metalen etui van tweemaal de diameter in geïnstalleerd. De vrije ruimte tussen de buizen is gevuld met asbest of ander onbrandbaar materiaal met goede thermische isolatie-eigenschappen.

Gezien het grote risico op verwarming met vloeibare brandstof, kan de installatie van de ketel het beste gebeuren in een aparte ruimte met goede ventilatie. Het podium voor de unit is betonnen of bedekt met een metalen plaat, die minstens 1 meter boven de contouren uitsteekt. Na de installatie wordt de ketel genivelleerd en gepompt en pas daarna gaat u verder met de aansluiting.

De eenvoudigste manier om de ketel te binden is integratie in het zwaartekrachtverwarmingssysteem. Ondanks de eenvoud is de betrouwbaarheid zeer hoog, omdat in dit geval geen circulatiepomp en automatiseringsapparatuur nodig zijn. Desalniettemin kunt u met het gebruik van extra apparatuur de levering van koelvloeistof aan consumenten versnellen en de temperatuur op alle punten van het systeem gelijk maken, wat brandstof bespaart en het comfort verhoogt. Daartoe worden een centrifugaalpomp en een membraanexpansievat op de retourleiding net voor de ingang van de ketel geïnstalleerd. Het is noodzakelijk om te voorkomen dat het systeem drukloos wordt bij toenemende temperatuur en druk.Een drukverdeelstuk is aangesloten op de bovenste aftakleiding, en een thermostaatkop of ander regelapparaat (driewegklep, klep om de doorsnede van de toevoerleiding te verminderen, enz.) Wordt voor elke radiator geïnstalleerd om de temperatuur van de consument aan te passen. Om luchtstoringen te verwijderen, is een ontluchter bovenaan het systeem gemonteerd.

Bij het omsnoeren van de eenheid die bij de mijnbouw werkt, moet rekening worden gehouden met de traagheid van dit type apparatuur. Met andere woorden, de verandering in de temperatuur van de koelvloeistof vindt geleidelijk plaats, dus de unit noodzakelijkerwijs uitgerust met een veiligheidsklep. Het zal het mogelijk maken om de druk te verlichten wanneer deze tot een kritiek niveau stijgt. Een goede manier om de temperatuur te beschermen en gelijk te maken is de seriële aansluiting van een indirecte verwarmingsketel. Het zal dienen als buffer die bij een te hoge temperatuurstijging overtollige warmte aanneemt.

Bij het aansluiten van de ketel zijn afsluiters op de retour- en toevoerleidingen aangebracht. Dit maakt het mogelijk om de unit te verwijderen voor reparatie zonder dat u de koelvloeistof uit het systeem hoeft te verwijderen.

Als ze zich willen verzekeren tegen een tekort aan afgewerkte olie, wordt er naast de zelfgemaakte ketel een elektrische boiler geplaatst. U kunt op twee manieren een extra unit aansluiten - in serie of parallel. Het voordeel van de eerste methode is dat het met behulp van een vlamkom verwarmde koelmiddel in een elektrische boiler stroomt, die kan worden aangepast aan een bepaalde bedrijfstemperatuur. Wanneer de vlam van de brander afneemt, wordt deze ingeschakeld en wordt de watertemperatuur verhoogd tot de gewenste waarde. Het nadeel van deze methode is de toename van de lengte van de lijn, evenals de volledige onbruikbaarheid van het systeem in geval van demontage van een van de ketels voor reparatie.

Parallelschakeling impliceert de onafhankelijke werking van twee verwarmingseenheden en wordt gekenmerkt door het ontbreken van deze nadelen. Helaas is deze methode niet zonder nadelen, waaronder de noodzaak om een hydraulisch pistool te installeren en de bedieningsmodus nauwkeurig te coördineren en de retourleiding te voeden. Bovendien zullen fittingen, buizen en fittingen met parallelle verbinding veel meer gaan, wat zeker zal leiden tot een verhoging van de kosten en de complexiteit van de installatie.

Ondanks alle nadelen helpt het in ieder geval opnemen van ketels in een cascade de betrouwbaarheid van het systeem te vergroten. Als we er rekening mee houden dat een van de units periodiek of regelmatig op gebruikte auto-olie zal rijden, zal dit ook veel geld besparen.

Video: geautomatiseerde werking van de unit met een watercircuit

Tegenwoordig is het verbranden van gebruikte auto-olie de goedkoopste en meest betaalbare manier van verwijderen. Helaas is deze methode niet de veiligste voor het milieu, vooral niet bij onvolledige verbranding van brandstof. Het is een feit dat de additieven en additieven die fabrikanten gebruiken om de hulpbron van krachtbronnen te vergroten, schadelijke kankerverwekkende stoffen zijn. De ketel die we aanbieden voor productie is ontworpen rekening houdend met het verbranden van mijnbouw op maximale temperatuur. Dit draagt bij aan het volledige verval van chemische bestanddelen in veilige stoffen. Wees daarom om te beginnen voorzichtig met berekeningen en luister naar het advies en de aanbevelingen van specialisten.

2 opmerkingen