Alt om pellets: produksjonsregler, standarder og metoder for kvalitetskontroll

For å sikre driften av pelletsvarmekjeler installert i autonome drift av kjelerom, er det nødvendig med pellets. Dette ordet som er lånt fra det engelske språket kalles sylindrisk brennstoffgranulat oppnådd av tremel ved å trykke på. Som råvarer som brukes til fremstilling av pellets, bruker de sprukket og ikke-sprukket trevirke, avfall fra sagbruk, trebearbeiding og møbelindustri. Produsenter av en alternativ type fast brensel mestrer også produksjonen av agropellets fra halm, mais, solsikke skall, bokhvete skall, etc. Ved transport og lagring av pellets er det nødvendig å overholde en rekke krav, som er mye mildere enn reglene for diesel og gassformet brensel. Derfor vokser populariteten til pelletsvarmekjeler blant eiere av forstadsboliger. Når de kjøper granulært drivstoff, er forbrukerne interessert i kvaliteten, siden effektiviteten til kjeleutstyret og prosentandelen av effektiviteten er avhengig av dette. Kvaliteten på pellets påvirkes av råvarer, organisering av produksjonsprosessen, lagringsforhold for ferdige produkter og levering til sluttforbrukeren.

Drivstoffgranuler dannes ved et trykk på 300 atm og under påvirkning av høy temperatur. Samtidig frigjøres et spesielt stoff kalt lignin fra grunnmassen, som sikrer binding av individuelle fragmenter til granuler.

Lengden på en individuell pellet kan variere mellom 10-30 mm. Diameteren til det tynneste kornet er 6 mm, og den største - 10 mm. Pellets er klassifisert som miljøvennlige drivstoff, siden det i deres produksjon bare blir brukt naturlige materialer. Når du brenner granulært drivstoff i pelletskjeler, er mengden karbondioksid som slippes ut i atmosfæren, ubetydelig. Naturlig nedbrytning av tre ledsages av frigjøring av omtrent den samme mengden karbondioksid.

Pellets er et miljøvennlig og veldig økonomisk drivstoff som brukes til oppvarming av boliglokaler med peis, komfyrer, kjeler med fast brensel

Innhold

Sorter av pellets

I henhold til den eksisterende klassifiseringen er brenselgranulatene delt inn i tre grupper:

- hvite pellets, som kalles premium drivstoff, egnet for høyteknologiske varmekjeler;

- mørke eller industrielle pellets, noe dårligere enn den første gruppen i kvalitet, siden ikke bare tre, men også bark brukes (egnet til å brenne i pelletskjeler, men med hyppigere fjerning av aske);

- landbrukspellets, ansett for å være billig drivstoff av standard kvalitet, brennes i store kjeler produsert av produsenter spesielt for denne typen fast brensel.

Den brennverdien av hvite og mørke pellets er den samme: 17,2 MJ / kg, og for lavere agropellets, 15 MJ / kg. Akeinnholdet i premium pellets er 0,5%, mørkt - 0,7% og høyere, agropellet - 3% eller mer.

Flytbarheten til tørt brenselgranulat sikres av deres sylindriske form og fysisk-geometriske egenskaper (tetthet, slitasje, bulkdensitet). På grunn av disse egenskapene kan drivstoff automatisk tilføres gjennom spesielle enheter som brukes i kjelehus. Automatisering av tilførselen av pellets til varmekjelen muliggjør dens langsiktige drift uten aktiv deltakelse fra en person. Dette er hemmeligheten bak suksessen til pellets i drivstoffmarkedet i mange europeiske land.

Hovedstadiene i produksjonsprosessen

Pelletproduksjon kan være vilkårlig representert i flere trinn:

- sliping av råvarer;

- tørking av knuste komponenter;

- regrinding av tørkede partikler;

- vannbehandling for å fukte tremel;

- å presse knuste og fuktede råvarer i granuler;

- kjøling av pellets og rengjøring av støv;

- pakking av brenselgranulat og emballasje.

La oss se nærmere på hvert trinn.

Fase 1 - hakking av treråvarer

Ved hjelp av flishuggere, kalt knusere, hugger de treråvarer til brøk der lengden og bredden er 25 mm og tykkelsen er 2 mm. Deretter tørkes de knuste råvarene. Jo mindre fraksjonenes størrelse, desto mindre energi kreves det for å tørke dem.

Ved hjelp av flishuggere, kalt knusere, gir de sliping av treråvarer til fraksjoner hvis lengde og bredde er 25 mm

Fase nr. 2 - tørking og avmaling

Fuktighetsnivået til treråstoffer sendt under pressen har spesifikke krav. Andelen luftfuktighet bør være 10% med et avvik på 2% på mindre eller større side. Hvis råvarene er for våte, vil ytterligere tørking være nødvendig. Hvis trefragmentene er for tørre, må de fuktes i tillegg for å oppnå et fuktighetsnivå på 10 prosent.

Tørkeutstyr kan være av trommel- og beltetype, og det siste alternativet er å foretrekke, om enn dyrere. Det er tryggere å bruke beltetørkere. Tørkere kan brukes på gass eller vedavfall. Det er også en separasjon av utstyr i henhold til den type tørkemiddel som brukes, som kan være vanndamp, varm luft eller røykgasser.

Stabil drift av pressen er bare mulig hvis størrelsen på inngangsfraksjonen til fôret ikke vil overstige 4 mm. De tørkede råvarene blir i tillegg utsatt for sliping i hammerfabrikker, sponapparater, desintegratorer.

Fase 3 - Vannbehandling

Råvarer hvis fuktighetsnivå ikke når 8% er vanskelig å komprimere. For å oppnå den ønskede fuktighetsgraden, er det nødvendig å føre de tørkede råvarene gjennom en ekstra fuktighetsanordning. Det beste alternativet er skruemiksere, der det tilføres damp eller vann. Damp må brukes til prosessering av treråvarer hentet fra hardved. Under påvirkning av damp synker styrken av tre og plastisiteten øker.

Presser fra en rekke produsenter er ordnet på en slik måte at de ikke krever foreløpig dampeksponering for råvarer. Noen skruppelløse produsenter bruker damp for å behandle gamle og allerede kakede råvarer. Det vil imidlertid fremdeles ikke være mulig å få pellets av god kvalitet fra de "livlige" råvarene på denne måten.

Fase 4 - å trykke

Granuleringsprosessen utføres ved bruk av presser, som er produsert av verdensberømte produsenter: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler, etc. Denne typen utstyr har strukturelle forskjeller, hvorav den viktigste er matrisetypen. Det er presser:

- med en rund matrise (laget for bruk i mat- og kjemisk industri, samt for produksjon av dyrefôr);

- med en flat matrise (laget for avhending av fast avfall).

Til tross for designforskjeller, fungerer pressene fra begge versjonene etter samme prinsipp. Løpende valser knuser råvarene på matrisen, og sikrer at den tvinges gjennom de medfølgende hullene på overflaten. De ekstruderte granulatene er trimmet med spesielle kniver. Under presseprosessen klarer utstyret å komprimere råvarene tre ganger.

Prosessen med å danne pellets ved hjelp av en sylindrisk matrikspress. Granuler med samme diameter ekstruderes gjennom hullene i matrisen og kuttes av

Friksjonskrefter i løpet av den adiabatiske prosessen forårsaket av en skarp kompresjon av råvarene bidrar til å heve temperaturen i arbeidsområdet til pressen til 100 grader Celsius. For prosessering av tonn råvarer forbrukes 30-50 kW strøm i løpet av en time.

Når granulering av trevirke opplever utstyret store belastninger, så det er laget av spesielt holdbare materialer. Separate deler av matrisetypen er produsert fra herdede slitesterke legeringer.

Fase 5 - avkjøling av pellets og rengjøring av støv

Kvaliteten på pellettene avhenger av graden av innsats som brukes for å presse råvarene og temperaturen som dannelsen av granulatet finner sted. Imidlertid er det et øvre "tak" av temperaturverdier (120 ° C), over hvilke irreversible prosesser begynner å forekomme i de granulerte råvarene, noe som negativt påvirker kvaliteten på pellets.

Komprimerte korn trenger kjøling, og virker på dem med en konditionerende effekt. Utstyret til kjente produsenter er utstyrt med systemer for rengjøring av ferdige granuler fra støv og små smuler. Pellets rengjøres umiddelbart etter avkjøling. Dette har en positiv innvirkning på kvaliteten på pelletsdrivstoff.

Fase # 6 - pellet-pakking og emballasje

Granulært drivstoff blir pakket og pakket på forskjellige måter, noe som gjør at vi kan tilfredsstille de forskjellige behovene til forbrukerne. Pellets kan selges i bulk eller i bulk poser - de såkalte "store posene" som inneholder fra 500 til 1200 kg granuler.

Bestanddelene i en enorm polymerpose (stor pose) som brukes til lagring av pellets i lagerene til produsenten og etterfølgende transport til sengekonsumenten

I bulk sendes drivstoffpellets til kraftvarmeanlegg. Selv om det er mulig å sende i bulk og pellets av høy kvalitet, som kjøpes for varmekjeler, så vel som for videre implementering i mindre emballasje.

Big-bags er polymerposer utstyrt med slynger for mekanisering av laste- og losseoperasjoner. Pellets som er lagret og transportert i poser, mister ikke bulkegenskapene og opprettholder det nødvendige fuktighetsnivået. Imidlertid koster kjøp av ferdigpakkede drivstoffpellets vanligvis mer enn den gjennomsnittlige forbrukeren.

Spesielle tilhengere for transport av store vesker med pellets. Gaffeltrucker brukes til å laste tunge sekker.

Pellets, pakket i pakker på 10-20 kg, er også populære blant forbrukerne. Eiere av pelletskjeler og ildsteder som ikke har bunkere for lagring av store pelletslagre, kjøper dem i små pakker. Selvfølgelig er denne metoden for å kjøpe drivstoffpellets ansett som den dyreste. Imidlertid selges bare utvalgte pellets i små containere.

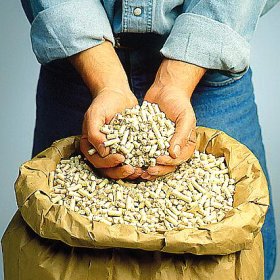

Det er mer praktisk for mange kunder å kjøpe utvalgte pellets pakket i små plastposer som er enkle å transportere i personlig transport

Hvilke standarder bestemmer kvaliteten på pellets?

Russiske pelletsprodusenter bruker kvalitetsstandarder som er vedtatt i europeiske land. Utenlandske produsenter av drivstoff for pelletskjeler mottar sertifikater om produkters overensstemmelse med europeiske kvalitetsstandarder. Fraværet av et dokument som bekrefter kvaliteten på pellets skremmer kjøperne. Samtidig er kostnadene for sertifiserte produkter av samme kvalitet høyere enn ikke sertifiserte.

Kvalitetsstandardene EN pluss og EN-B inneholder krav til husholdnings- og industripellet i henhold til en rekke kriterier, nemlig:

- diameter

- lengde

- bulk masse;

- brennverdi;

- luftfuktighet;

- slitasje (prosentandel av støv);

- hardhet;

- aske innhold;

- smeltepunkt av aske;

- innholdet av metaller og andre kjemiske elementer angitt i mg per kg.

Produsenter som ønsker å vinne et anbud for offentlig anskaffelse av pelletsdrivstoff, må fremlegge EN pluss sertifikat i pakken med dokumenter.

Hvordan ikke la deg lure når du kjøper?

Når du kjøper pellets, må en vanlig innbygger også ta hensyn til tilgjengeligheten av et kvalitetssertifikat. I tillegg til dette viktige dokumentet, som uærlige selgere kan smi, er det nødvendig å finne ut hvor man produserer drivstoffpillerne. Store produsenter har faste leverandører av råvarer, under hvilke funksjoner alt teknologisk utstyr til selskaper er konfigurert. Fra dette synspunktet vil store produsenter av pellets være bedre.

En visuell inspeksjon av drivstoffpillerne hjelper også til å evaluere egnetheten til produktet for drift av pelletskjeler. Med denne kontrollen blir oppmerksomheten lagt til fargen på granulatene, sikkerheten til deres form, mengden støv, integriteten til overflaten på pellettene, fraværet av uttalt lukt, etc. Du kan også bestille laboratorietester av brenselgranulat for å overholde europeiske kvalitetsstandarder. Bare for den leverte tjenesten må betale.