Wszystko o pelletach: zasady produkcji, normy i metody kontroli jakości

Aby zapewnić działanie kotłów grzewczych na pelety zainstalowanych w autonomicznie działających kotłowniach, potrzebne są pelety. Słowo zapożyczone z języka angielskiego nazywa się cylindrycznymi granulkami paliwa otrzymywanymi z mączki drzewnej przez tłoczenie. Surowce użyte do produkcji pelletu wykorzystują drewno z krakowanego i niespękanego drewna, odpady z tartaków, przemysłu drzewnego i meblowego. Producenci alternatywnego rodzaju paliwa stałego opanowali również produkcję agropelletów ze słomy, kukurydzy, łusek słonecznika, łusek gryki itp. Podczas transportu i przechowywania pelletu należy przestrzegać szeregu wymagań, które są znacznie łagodniejsze niż przepisy dotyczące oleju napędowego i paliw gazowych. Dlatego popularność kotłów na pelety rośnie wśród właścicieli mieszkań podmiejskich. Kupując paliwo granulowane, konsumenci są zainteresowani jego jakością, ponieważ od tego zależy wydajność urządzeń kotłowych i procent wydajności. Na jakość pelletu mają wpływ surowce, organizacja procesu produkcji, warunki przechowywania gotowych produktów i dostawa do konsumenta końcowego.

Granulki paliwa powstają pod ciśnieniem 300 atm i pod wpływem wysokiej temperatury. Jednocześnie ze zmiażdżonej masy uwalniana jest specjalna substancja zwana ligniną, która zapewnia wiązanie poszczególnych fragmentów w granulki.

Długość pojedynczego peletu może wynosić od 10-30 mm. Średnica najcieńszej granulki wynosi 6 mm, a największa - 10 mm. Pellety są klasyfikowane jako paliwa przyjazne dla środowiska, ponieważ do ich produkcji wykorzystywane są wyłącznie naturalne materiały. Podczas spalania paliwa granulowanego w kotłach na pelety ilość dwutlenku węgla emitowanego do atmosfery jest znikoma. Naturalnemu rozkładowi drewna towarzyszy uwolnienie w przybliżeniu takiej samej ilości dwutlenku węgla.

Pellety są przyjaznym dla środowiska i bardzo ekonomicznym paliwem stosowanym do ogrzewania pomieszczeń mieszkalnych za pomocą kominków, pieców, kotłów na paliwo stałe

Zadowolony

Odmiany odmian granulek

Zgodnie z istniejącą klasyfikacją granulki paliwa dzielą się na trzy grupy:

- białe pelety, które są powszechnie nazywane paliwem premium, odpowiednie dla zaawansowanych kotłów grzewczych;

- ciemne lub przemysłowe pelety, nieco gorsze od pierwszej grupy pod względem jakości, ponieważ stosuje się nie tylko drewno, ale także kora (nadaje się do spalania w kotłach na pelety, ale z częstszym usuwaniem popiołu);

- pelety rolnicze, uważane za tanie paliwo o standardowej jakości, są spalane w dużych kotłach produkowanych przez producentów specjalnie na ten rodzaj paliwa stałego.

Wartość opałowa białych i ciemnych granulek jest taka sama: 17,2 MJ / kg, a dla agropelletów poniżej - 15 MJ / kg. Zawartość popiołu w granulkach premium wynosi 0,5%, ciemna - 0,7% i wyższa, agropellet - 3% lub więcej.

Płynność granulek suchego paliwa zapewnia ich cylindryczny kształt i właściwości fizyko-geometryczne (gęstość, ścieranie, gęstość nasypowa). Ze względu na te cechy paliwo może być automatycznie dostarczane przez specjalne urządzenia stosowane w kotłowniach. Automatyzacja dostarczania pelletu do kotła grzewczego pozwala na jego długotrwałą pracę bez aktywnego udziału osoby. To jest sekret sukcesu pelletu na rynku paliwowym wielu krajów europejskich.

Główne etapy procesu produkcyjnego

Produkcja granulatu może być dowolnie reprezentowana na kilku etapach:

- mielenie surowców;

- suszenie zmiażdżonych elementów;

- szlifowanie wysuszonych cząstek;

- uzdatnianie wody w celu zwilżenia mąki drzewnej;

- sprasowanie zmiażdżonych i zwilżonych surowców w granulki;

- chłodzenie granulek i czyszczenie ich z kurzu;

- pakowanie granulek paliwa i pakowanie.

Przyjrzyjmy się bliżej każdemu krokowi.

Etap 1 - rąbanie surowców drzewnych

Za pomocą rozdrabniaczy, zwanych kruszarkami, tną surowce drewniane na frakcje, których długość i szerokość wynoszą 25 mm, a ich grubość wynosi 2 mm. Następnie rozdrobnione surowce są suszone. Im mniejszy rozmiar frakcji, tym mniej energii potrzeba do ich wysuszenia.

Za pomocą rozdrabniaczy, zwanych kruszarkami, zapewniają mielenie surowców drzewnych na frakcje o długości i szerokości 25 mm

Etap 2 - suszenie i ponowne szlifowanie

Poziom wilgotności surowców drzewnych przesyłanych pod prasą ma określone wymagania. Procent wilgoci powinien wynosić 10% z odchyleniem 2% po mniejszej lub większej stronie. Jeśli surowce są zbyt mokre, wymagane będzie dodatkowe suszenie. Jeśli fragmenty drewna są zbyt suche, należy je dodatkowo zwilżyć, uzyskując poziom wilgotności 10 procent.

Sprzęt do suszenia może być bębnowy i taśmowy, a ta druga opcja jest lepsza, choć droższa. Korzystanie z suszarek taśmowych jest bezpieczniejsze. Suszarki mogą być zasilane gazem lub odpadami drzewnymi. Istnieje również rozdział wyposażenia w zależności od rodzaju zastosowanego środka suszącego, którym może być para wodna, gorące powietrze lub gazy spalinowe.

Stabilna praca prasy jest możliwa tylko wtedy, gdy wielkość frakcji wejściowej paszy nie przekroczy 4 mm. Suszone surowce poddawane są dodatkowo mieleniu w młynach młotkowych, maszynach do rozdrabniania, dezintegratorach.

Etap 3 - Uzdatnianie wody

Surowce, których wilgotność nie osiąga 8%, są trudne do kompresji. Aby uzyskać pożądany stopień wilgotności, konieczne jest przepuszczenie przesuszonych surowców przez dodatkowe urządzenie nawilżające. Najlepszą opcją są mieszalniki śrubowe, w których dostarczana jest para lub woda. Do przetwarzania surowców drzewnych uzyskanych z drewna twardego należy użyć pary. Pod wpływem pary zmniejsza się wytrzymałość drewna i wzrasta jego plastyczność.

Prasy wielu producentów są rozmieszczone w taki sposób, aby nie wymagały wstępnej ekspozycji pary na surowce. Niektórzy pozbawieni skrupułów producenci używają pary do przetwarzania starych i już zbrylonych surowców. Jednak nadal nie będzie możliwe uzyskanie w ten sposób dobrej jakości pelletu z „zrewitalizowanego” surowca.

Etap 4 - naciśnięcie

Proces granulacji odbywa się za pomocą pras, które są produkowane przez światowej sławy producentów: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler itp. Ten typ sprzętu ma różnice strukturalne, z których głównym jest rodzaj matrycy. Istnieją prasy:

- z okrągłą matrycą (stworzoną do stosowania w przemyśle spożywczym i chemicznym, a także do produkcji pasz dla zwierząt);

- z płaską matrycą (stworzoną do usuwania odpadów stałych).

Pomimo różnic konstrukcyjnych prasy obu wersji działają na tej samej zasadzie. Działające rolki kruszą surowce na matrycy, zapewniając jej przeciskanie przez przewidziane otwory na jej powierzchni. Wytłaczane granulki są cięte specjalnymi nożami. Podczas procesu prasowania urządzenie trzykrotnie zagęszcza surowce.

Proces formowania granulek za pomocą cylindrycznej prasy matrycowej. Granulki o tej samej średnicy są wytłaczane przez otwory matrycy i odcinane

Siły tarcia w procesie adiabatycznym spowodowane ostrym ściskaniem surowców przyczyniają się do podniesienia temperatury w obszarze roboczym prasy do 100 stopni Celsjusza. Do przetwarzania ton surowców zużywa się 30-50 kW energii elektrycznej w ciągu godziny.

Podczas granulowania drewna urządzenie jest narażone na duże obciążenia, dlatego jest wykonane ze szczególnie trwałych materiałów. Oddzielne części typu matrycy są wytwarzane z utwardzonych stopów odpornych na zużycie.

Etap 5 - chłodzenie pelet i czyszczenie ich z kurzu

Jakość granulek zależy od stopnia wysiłku włożonego w prasowanie surowców i temperatury, w której zachodzi tworzenie granulek. Istnieje jednak górny „pułap” wartości temperatur (120 ° C), powyżej którego nieodwracalne procesy zaczynają zachodzić w granulowanych surowcach, co negatywnie wpływa na jakość granulek.

Sprasowane granulki wymagają chłodzenia, działając na nie z efektem kondycjonującym. Sprzęt znanych producentów jest wyposażony w systemy do czyszczenia gotowych granulek z kurzu i małych okruchów. Granulki są czyszczone natychmiast po zakończeniu procedury chłodzenia. Ma to pozytywny wpływ na jakość paliwa na pellet.

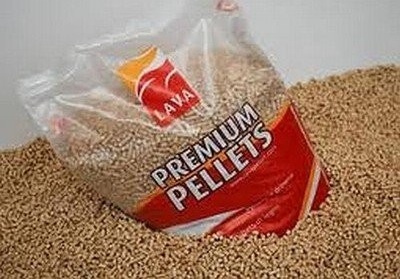

Etap 6 - pakowanie i pakowanie pelletu

Paliwo granulowane jest pakowane i pakowane na różne sposoby, co pozwala nam zaspokoić różnorodne potrzeby konsumentów. Granulki mogą być sprzedawane luzem lub w workach luzem - tak zwane „duże worki” zawierające od 500 do 1200 kg granulatu.

Elementy składowe ogromnej torby polimerowej (dużej torby) służącej do przechowywania pelletu w magazynach producenta, a następnie transportu do łóżka konsumenta

Masowo granulki paliwa są wysyłane do elektrociepłowni. Chociaż możliwe jest wysyłanie luzem i pellet wysokiej jakości, które są kupowane do kotłów grzewczych, a także w celu dalszej realizacji w mniejszych opakowaniach.

Big-bag to worki polimerowe wyposażone w zawiesia do mechanizacji operacji załadunku i rozładunku. Granulki przechowywane i transportowane w workach nie tracą swoich właściwości objętościowych i utrzymują wymagany poziom wilgoci. Jednak zakup paczkowanych pelletów paliwowych zwykle kosztuje więcej niż przeciętny konsument.

Specjalne przyczepy do transportu dużych worków z peletami. Wózki widłowe służą do rozładowywania ciężkich worków.

Pellety, pakowane w opakowania po 10-20 kg, są również popularne wśród konsumentów. Właściciele kotłów na pelety i kominki, które nie mają bunkrów do przechowywania dużych zapasów peletu, kupują je w małych opakowaniach. Oczywiście ta metoda zakupu pelletu paliwowego jest uważana za najdroższą. Jednak tylko wybrane peletki są sprzedawane w małych pojemnikach.

Dla wielu klientów wygodniej jest kupować wybrane pelety pakowane w małe plastikowe torby, które można łatwo transportować w transporcie osobistym

Jakie standardy określają jakość pelletu?

Rosyjscy producenci peletów stosują normy jakości przyjęte w krajach europejskich. Zagraniczni producenci paliwa do kotłów na pelety otrzymują certyfikaty zgodności produktów z europejskimi normami jakości. Brak dokumentu potwierdzającego jakość pelletu odstrasza kupujących. Jednocześnie koszt certyfikowanych produktów tej samej jakości jest wyższy niż brak certyfikatu.

Normy jakości EN plus i EN-B zawierają wymagania dla pelet domowych i przemysłowych według szeregu kryteriów, a mianowicie:

- średnica

- długość

- masa sypka;

- Wartość opałowa;

- wilgotność;

- ścieranie (procent pyłu);

- twardość;

- zawartość popiołu;

- temperatura topnienia popiołu;

- zawartość metali i innych pierwiastków chemicznych wskazana w mg na kg.

Producenci, którzy chcą wygrać przetarg na zamówienia publiczne na paliwo pelletowe, muszą dostarczyć certyfikat EN plus w pakiecie dokumentów.

Jak nie dać się zwieść kupującemu?

Kupując pelety, zwykły obywatel powinien również zwrócić uwagę na dostępność certyfikatu jakości. Oprócz tego ważnego dokumentu, który mogą sfałszować nieuczciwi sprzedawcy, konieczne jest ustalenie miejsca produkcji granul paliwa. Duzi producenci mają stałych dostawców surowców, w ramach których skonfigurowane jest całe wyposażenie technologiczne firm. Z tego punktu widzenia duzi producenci granulatu będą lepsi.

Wizualna kontrola peletów paliwowych pomaga również ocenić przydatność produktu do pracy kotłów na pelety. Dzięki tej kontroli zwraca się uwagę na kolor granulek, bezpieczeństwo ich kształtu, ilość pyłu, integralność powierzchni granulek, brak wyraźnych zapachów itp. Można również zamówić badania laboratoryjne granul paliwa pod kątem ich zgodności z europejskimi normami jakości. Tylko za świadczoną usługę trzeba będzie zapłacić.