Główne metody i technologia odwiertów cementowych

Na ostatnim etapie wiercenia wykonuje się cementowanie. Żywotność całej konstrukcji zależy od jakości tej operacji. Głównym celem tego procesu jest całkowite zastąpienie płynu wiertniczego cementem, co jest również nazywane fugowaniem. Wstrzyknięty roztwór powinien stwardnieć w określonym przedziale czasu i zmienić się w kamień cementowy. Opracowano kilka metod cementowania studni, z których najczęstsze mają ponad sto lat. Metoda bezpośredniego cementowania obudów w jednym cyklu została opracowana w 1905 roku przez inżyniera A.A. Bogushevsky mieszka w Baku. Do tej pory wiertarki używają tej technologii z niewielkimi ulepszeniami.

W tym filmie przedstawiono schemat ciągłego cementowania pierścienia przez stopę:

Elementy procesu

Proces cementowania składa się z pięciu głównych rodzajów pracy:

- przygotowanie zawiesiny cementowej;

- wstrzyknięcie przygotowanego roztworu do studzienki;

- dostawa zaprawy cementowej w wybrany sposób do pierścienia;

- okres twardnienia wstrzykiwanej zaprawy iniekcyjnej;

- kontrola jakości prac cementujących przy użyciu dostępnych metod.

Ważny! Przed rozpoczęciem pracy sporządzany jest program ich realizacji, który opiera się na obliczeniach technicznych cementowania studni. Jednocześnie brane są pod uwagę warunki górnicze i geologiczne, długość przedziału, który należy wzmocnić, cechy konstrukcyjne odwiertu i jego stan. W obliczeniach opierają się na doświadczeniu podobnej pracy w danym obszarze, jeśli takie istnieją.

Schematy wypełniania zawiesiny cementowej w pierścieniu

Istniejące metody cementowania studni różnią się od siebie metodą dostarczania zaprawy cementowej (fugowania) do pierścienia, a także cechami zastosowanych do tego urządzeń. Istnieją dwie opcje organizacji dostawy przygotowanego rozwiązania:

- bezpośredni schemat, który obejmuje wstrzyknięcie roztworu do obudowy wraz z jego kolejnym przejściem do buta, a następnie wejściem do pierścienia, wypełniając od dołu do góry;

- schemat odwrotny charakteryzuje się dostarczaniem zaprawy iniekcyjnej z powierzchni do pierścienia, podczas gdy wstrzykiwana mieszanina przesuwa się z góry na dół.

Podczas wiercenia studni na skalę przemysłową najczęściej stosuje się metodę cementowania, przeprowadzaną w prosty sposób. W takim przypadku proces cementowania można przeprowadzić w jednym cyklu, podczas którego natychmiast zostaje wciśnięta cała objętość roztworu potrzebnego do zaślepienia.

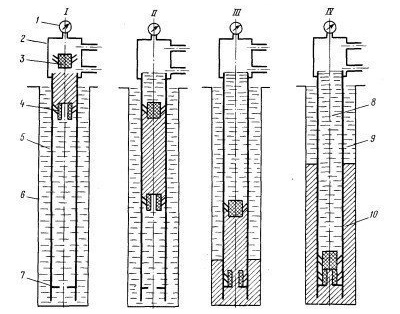

Schematyczne przedstawienie jednostopniowego procesu cementowania:

I. Początek procesu dostarczania cementu do odwiertu.

II.Podawanie części roztworu wpompowanego do studni w dół obudowy.

III. Początek procesu wtłaczania zaprawy do pierścienia.

IV. Zakończenie procesu prasowania materiału cementującego.

Schemat cementowania odwiertu w jednym etapie (w jednym cyklu): 1 - Manometr do monitorowania ciśnienia; 2 - Głowica cementująca; 3 - Górna wtyczka; 4-Korkowe dno; 5 - Obudowa cementowana; 6 - ściany studni; 7 - Pierścień zatrzymujący; 8 - Płyn do wykrawania materiału cementowego; 9 - Płyn wiertniczy; 10 - Zaprawa cementowa

W bardzo głębokich studniach, stosując dwustopniowe cementowanie. Cały przód pracy jest podzielony na interwały, które z kolei są wypełniane za pomocą specjalnego sprzętu.

Oprócz wymienionych opcji cementowania sznurków obudowy istnieje również metoda mankietu, w której część pnia jest chroniona przed wnikaniem zaprawy zalewowej. Za pomocą mankietu izoluje się obszar znajdujący się w przedziale zbiornika.

W oddzielnej grupie zwykle wyróżnia się metody cementowania tajnych sekcji i kolumn.

Ważny! Wszystkie metody cementowania służą jednemu celowi, którym jest wyparcie płynu wiertniczego z pierścieniowej przestrzeni studni za pomocą zaprawy iniekcyjnej, którą należy podnieść do określonej wysokości, zgodnie z obliczeniami.

Wybrana technologia cementowania powinna zapewnić:

- wypełnienie zaprawą do spoinowania cały przedział tułowia na całej jego długości;

- całkowite przemieszczenie cieczy myjącej zaprawą cementową w cementowanym przedziale;

- ochrona zaprawy zalewowej przed wnikaniem płynu płuczącego;

- uzyskanie mocnego kamienia cementowego o wysokiej odporności na wpływy mechaniczne i chemiczne, zdolnego do wytrzymania dużych obciążeń ścian beczki na głębokości;

- dobra przyczepność stwardniałego kamienia cementowego do ścian studni i powierzchni obudowy.

Ważny! Zapewnienie jakości procesu cementowania obudów pozwala znacznie zwiększyć trwałość tych głębokich struktur i okres produkcji poprzez działanie pożądanego produktu.

Rodzaje potrzebnego sprzętu

Lista wsparcia technicznego dla prac obejmuje następujący sprzęt do cementowania studni:

- kruszywa cementowe niezbędne do mieszania cementu i wtłaczania go do studni pod ciśnieniem;

- maszyny do mieszania cementu są wykorzystywane do tych samych celów, co maszyny do cementowania;

- głowica cementująca jest niezbędna do przepłukania otworu wiertniczego, a następnie cementowania jego ścian;

- korki napełniające stosuje się, jeśli wybrano dwustopniowe cementowanie studni;

- inne rodzaje drobnego sprzętu, w tym zawory wysokociśnieniowe, elastyczne węże metalowe, urządzenia do dystrybucji zaprawy itp.

Ważny! Aby zapewnić jakość realizacji złożonego zadania inżynierskiego, należy ściśle przestrzegać wymagań przepisów technologicznych opracowanych przez specjalistów w zakresie mocowania odwiertów. Ponadto zespół spoinowania, w skład którego wchodzą wyłącznie wykwalifikowani pracownicy, musi przestrzegać dyscypliny technologicznej. Dużą uwagę przywiązuje się do jakości użytych materiałów do fugowania.

Jak widać, proces cementowania studni zależy od profesjonalizmu osób zaangażowanych w pracę oraz od materiałów użytych do wykonania zadania.