Caldeira de óleo usado com circuito de água. Desenhos e instruções de bricolage

Fornos para queima de combustível líquido são conhecidos desde o início do século passado. É verdade que eles serviam principalmente às necessidades da indústria. Na vida cotidiana, as unidades que operavam com diesel ou óleo combustível eram amplamente utilizadas nos anos 60-80. Foi nessa época que os derivados de petróleo puderam ser comprados por um centavo ou mesmo gratuitamente. Apesar do aumento significativo nos preços da energia, também é possível aquecer sua casa mais barato agora. Podemos dizer que o combustível para isso está simplesmente sob os pés, ou melhor, em todas as estações de serviço. O óleo usado drenado não queima mais do que o diesel, e os proprietários da oficina o distribuem praticamente por nada. A propósito, não é necessário comprar uma caldeira para queimá-la. Uma unidade simples e confiável com um circuito de água pode ser construída com suas próprias mãos, usando materiais que podem ser encontrados em todos os proprietários.

Conteúdo

O dispositivo e o princípio de funcionamento de uma caldeira usando óleo usado

Os óleos automotivos fundidos são substâncias multicomponentes e altamente contaminadas, que também queimam pouco. Pode-se dizer que, como uma mineração de combustível, “não muito” por si só, uma vez que o oxigênio simplesmente não é capaz de oxidar toda a diversidade química existente nele. Se você dividir o óleo em componentes mais simples, a queima será muito mais fácil.

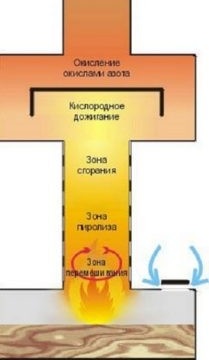

O método de decomposição é conhecido pela ciência moderna há muito tempo. A separação de chamas, ou, em termos científicos, pirólise, é usada para obter substâncias inflamáveis simples de qualquer combustível - óleo, carvão, lenha etc. Este processo é conveniente porque não são necessários custos adicionais para transformações químicas - para isso calor suficiente, formado durante a combustão do combustível. A vantagem da combustão de pirólise reside no fato de que esse processo se sustenta e se regula e, portanto, praticamente não requer intervenção externa. Tudo o que é necessário para iniciar o processo de decomposição é evaporar o combustível e aquecer o vapor a uma temperatura de 300 a 400 ° C. Você pode usar dois métodos para isso.

No primeiro caso, o combustível é incendiado no tanque, após o que começa a evaporar ativamente. A força de Coriolis garante uma mistura eficaz e a obtenção de uma mistura uniforme de gás e ar; portanto, é importante o cálculo preciso do diâmetro e da altura da câmara de combustão. Os vapores de combustível sobem ao longo de um tubo vertical com inúmeras aberturas pelas quais são saturados com oxigênio atmosférico. Na parte superior da câmara de combustão, existe uma partição necessária para reduzir a velocidade do gás e separar a zona de pós-combustão do óxido nítrico. É nele que compostos químicos perigosos reagem com óxidos de nitrogênio e se decompõem em substâncias inofensivas.

O chamado método de auto-queima, sem dúvida, possui simplicidade e confiabilidade atraentes; no entanto, um tanque com óleo em chamas não permite falar de segurança. Para eliminar esta desvantagem, será necessário complicar o design da unidade de aquecimento.

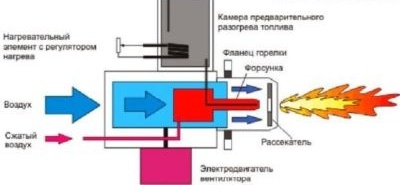

O segundo método envolve a formação de zonas de pirólise, combustão e pós-combustão diretamente na chama, e para isso você precisa de um queimador de configuração especial. Para oxidar completamente o combustível, o bico deve fornecer uma formação de vários estágios de uma mistura gás-ar. Nesse dispositivo, o movimento primário do fluxo de combustível é fornecido pelo compressor. Graças à injeção, o ar injetado transporta o ar atmosférico e a formação de vapores ocorre devido ao aquecimento do queimador por uma tocha de chamas. Praticamente os mesmos processos podem ser observados durante a operação de um maçarico. Um método semelhante é implementado em unidades industriais de combustível líquido. Os designs caseiros usam o mesmo princípio, mas funcionam de maneira um pouco diferente. Nelas, a mineração escorre para um tanque em brasa, onde evapora instantaneamente e queima em alta temperatura. Nesse caso, não se pode falar em pirólise pura, pois também existe a energia de decomposição das moléculas durante as microexplosões.

Leia também o nosso artigo sobre a fabricação de um fogão com queimador de óleo usado:https://aquatech.tomathouse.com/pt/otoplenie/bani-i-garazh/pechka-burzhujka-svoimi-rukami.html.

Tipos de estruturas em desenvolvimento

Dependendo da aplicação, as caldeiras que usam óleo usado como combustível podem ser divididas em três grupos:

- fogões domésticos;

- unidades de aquecimento de água;

- caldeiras de aquecimento.

Os fogões domésticos são instalados em salas que, por várias razões, não podem ser equipadas com aquecimento de água. Essas unidades são caracterizadas pelo consumo reduzido de combustível e seu design fornece a combustão mais completa de óleo. Os eletrodomésticos são praticamente sem fumaça. Além disso, os fornos geralmente são equipados com sistemas de limpeza de emissões, o que aumenta a segurança de sua operação. A principal vantagem de unidades deste tipo é a sua mobilidade. O tamanho pequeno facilita o transporte e a instalação do fogão em uma pequena sala. Também é importante que, se necessário, o dispositivo possa ser facilmente equipado com um circuito de água ou uma plataforma para cozinhar.

As unidades de aquecimento de água no nível do módulo de pós-combustão a gás têm uma plataforma especial na qual o tanque de água é suportado. Sua forma toroidal oferece uma vantagem adicional, pois o aquecimento é realizado tanto por baixo quanto pelo lado do canal de fumaça, que passa dentro do tanque. Para o abastecimento de água autônomo, uma pequena bomba de água é montada na entrada da caldeira. Devido à alta temperatura, a água pode ser aquecida muito mais rapidamente do que nos aquecedores de água da fábrica. Por exemplo, um tanque de 100 litros aumenta a temperatura de 20 ° C a 65 ° C em cerca de duas horas, enquanto um aparelho elétrico ou a gás leva o dobro do tempo. Se falarmos sobre o custo de um litro condicional de água quente, ao usar a mineração, os custos são reduzidos de 20 a 25 vezes.

As caldeiras de aquecimento são usadas para conectar sistemas de aquecimento de água, para que sejam equipadas com pós-queimadores de gases de escape, filtros e dispositivos de segurança. Apesar de todas as precauções de segurança, é recomendável instalar equipamentos de aquecimento de óleo usado em salas ou dependências separadas.

O aquecimento da água nas unidades de aquecimento é fornecido por um trocador de calor instalado na zona de combustão do combustível. Pode ser feito como uma camisa de água contínua ou na forma de um contorno tubular em espiral. O movimento do agente térmico no sistema é possível graças à bomba de circulação, alimentada por eletricidade. O controle de temperatura do líquido de refrigeração é realizado reduzindo a temperatura da chama. Para isso, a caldeira está equipada com um sistema de suprimento de ar forçado. Reduzindo ou aumentando a velocidade da turbina, regule o fluxo de ar na zona de combustão. A instalação de um termostato permite automatizar esse processo.

Freqüentemente, as unidades que funcionam com óleo drenado são duplicadas por dispositivos que usam eletricidade, gás ou combustível sólido. Isso fornece a funcionalidade dos sistemas de engenharia no caso de interrupções na entrega da mineração.

Preste atenção ao material, que discute as opções para aquecedores de garagem:https://aquatech.tomathouse.com/pt/otoplenie/bani-i-garazh/kakoj-obogrevatel-luchshe-dlya-garazha.html.

Fabricação de uma caldeira de combustível usado

De acordo com os esquemas descritos acima, vários tipos de caldeiras são desenvolvidos e operados com sucesso. Além disso, qualquer unidade de aquecimento de combustível sólido ou gás pode ser adaptada para operar com combustível líquido. Vamos falar sobre os dois projetos mais comuns que podem ser feitos independentemente.

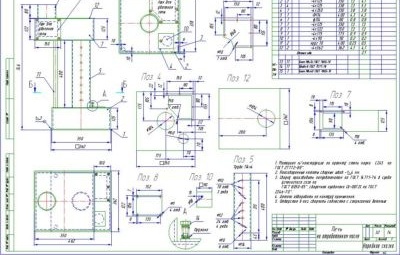

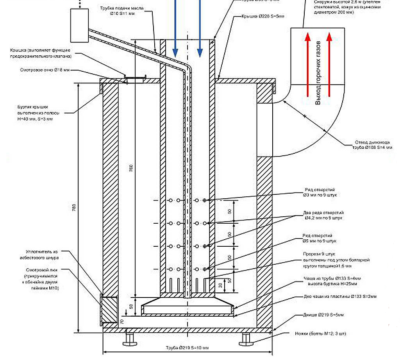

Desenhos das unidades de aquecimento

Os desenhos que fornecemos para sua atenção são testados em fornos realmente funcionais, para que possam certamente ser usados em seus próprios projetos.

Dois volumes

Esse projeto consiste em duas câmaras cilíndricas interconectadas por um pedaço de tubo de ferro com paredes grossas e orifícios para penetração do ar.

O compartimento inferior é ao mesmo tempo um tanque de combustível, um evaporador e uma zona de combustão primária. Para encher o combustível, inflamar e regular o fluxo de ar, é feito um furo no plano superior, que pode ser total ou parcialmente bloqueado com a ajuda de uma escotilha rotativa. De baixo fogão equipado com pernas que garantem a estabilidade da estrutura e criam um espaço entre o fundo e o piso.

Um tubo com orifícios é soldado no plano superior do compartimento do forno. Este cilindro oco é um pós-combustor. A decomposição da pirólise e a combustão do combustível em evaporação (pós-combustão secundária) ocorrem nele. Quase a mesma capacidade é montada no corte superior do tubo perfurado como abaixo. A partição, que divide seu espaço interno em duas zonas, reduz a taxa de produtos de combustão e garante a integridade de sua oxidação com compostos de nitrogênio. Além disso, a câmara superior também é um trocador de calor que funciona como um aquecedor de infravermelho e de convecção.

Uma chaminé montada no módulo superior cria o calado necessário e remove os produtos de combustão residual para o exterior. Para garantir o processo de adição ao tanque inferior, um tubo conectado a um tanque separado é soldado a ele. O óleo derramado no fogão é incendiado com um pano embebido em gasolina ou querosene. Depois disso, o fluxo de ar na zona de combustão primária é controlado pela aba.

Ao instalar uma camisa ou circuito de água em um tubo vertical, é obtida uma caldeira que pode ser usada com sucesso em sistemas de aquecimento ou água quente. Nesse caso, é importante deixar um espaço de pelo menos 50 a 70 mm para o cilindro perfurado, a fim de garantir o fluxo livre de ar na zona de combustão secundária.

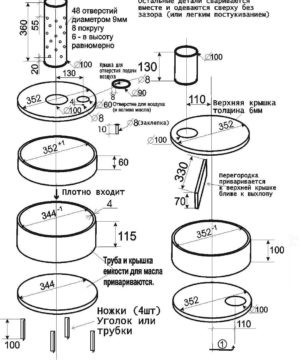

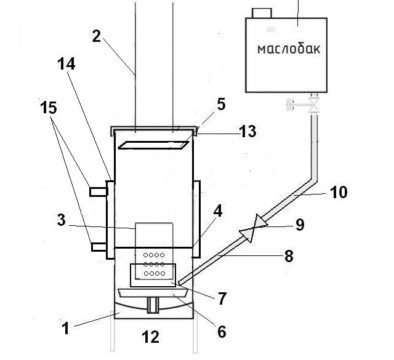

Com uma tigela de fogo

Um desenho simples da caldeira com uma tigela de fogo é mostrado abaixo. Suas dimensões fornecem uma potência térmica de cerca de 15 kW. Nesse caso, não são necessários mais de 1,5 litros de óleo de automóvel usado por hora. O ar entra na zona de combustão usando um pequeno ventilador ou turbina. O suprimento de combustível irradiado ocorre em partes, para as quais o tanque com óleo é equipado com uma válvula que pode controlar a quantidade de combustível ou interromper completamente o suprimento.

Para pós-combustão de vapores de mineração, o tubo central é equipado com um sistema de orifícios e ranhuras. Graças a esse design, os mesmos processos ocorrem em torno de uma tigela de chama como em um forno de dois volumes. Os gases combustíveis são removidos através de uma chaminé montada na parte superior da câmara de combustão. Ao organizá-lo, deve-se evitar curvas fechadas e ângulos, e a altura da chaminé deve ser de pelo menos 4 m. Isso fornecerá tração suficiente para remover os produtos de combustão e garantir a operação segura da unidade de aquecimento.

O forno com uma tigela de fogo é um dispositivo fechado com suprimento de ar forçado. Isso contribui para a segurança da operação e também permite equipar de maneira fácil e simples uma camisa de água. O diagrama mostra um esboço de trabalho da caldeira descrita acima, cuja caixa pode usar um cilindro de gás doméstico.

Materiais necessários

Para a fabricação de uma caldeira de aquecimento de água com um recipiente de chama, você precisará não apenas de um recipiente para a fabricação da caixa, mas também de outros materiais (as posições no diagrama acima e na lista correspondem uma à outra).

- Tanque de propano de 50 litros.

- Um tubo metálico Ø100 mm com uma espessura de 2-3 mm para o fabrico de uma chaminé.

- Tubo de ferro Ø100 mm 5-6 mm de espessura, que será necessário para fazer um queimador.

- Chapa de aço com uma espessura de pelo menos 5 mm para separar a câmara de combustão e a zona de evaporação.

- Chapa metálica de 3-4 mm de espessura para fabricar uma viseira projetada para reduzir a velocidade do gás.

- Disco de freio com um diâmetro de pelo menos 20 cm de qualquer carro.

- O acoplamento (o mesmo tubo de 100 mm, cortado apenas em todo o seu comprimento) tem 100 mm de comprimento.

- Tubo de aço de Ø15 mm para fornecimento de óleo ao recipiente.

- Válvula de esfera de ½ polegada.

- Mangueira de combustível feita de material refratário resistente a óleo.

- Tanque para trabalhar com qualquer tipo.

- Perfil de canto ou aço para a fabricação de pernas.

- Tampa de aço com 4-5 mm de espessura.

- Chapa de aço com pelo menos 3 mm de espessura para fazer uma camisa de água.

- Acessórios para tubos com rosca Ø2˝ para conectar a caldeira ao sistema de aquecimento.

Não se esqueça que para proteger contra a corrosão e melhorar a aparência da caldeira, será necessário pintar; portanto, compre um conversor de ferrugem, primer, solvente e esmalte para trabalhar metais. Além disso, para vedar as juntas, serão necessários materiais de vedação - linho sanitário e pasta especial.

Ferramentas para o trabalho

No processo de trabalho na caldeira, você precisará de uma variedade de ferramentas elétricas e manuais de bancada. Aqui está uma lista do que você precisa obter de lixeiras, comprar ou pedir emprestado a amigos:

- máquina de solda - é melhor usar uma unidade de transformador CC ou um inversor, uma vez que são exigidas altas exigências na qualidade das soldas;

- furadeira elétrica e conjunto de brocas para trabalhos em metal;

- rebarbadora e dois discos - corte e limpeza. Obviamente, esses consumíveis devem ser projetados para cortar aço;

- matrizes para rosquear tubos;

- esmeril elétrico;

- chave de gás;

- roleta;

- régua de metal;

- scriber de aço de alto carbono para marcar peças antes de cortá-las.

Como você precisa fazer um grande número de furos, é necessário preparar um recipiente com água para esfriar a ferramenta. Além disso, é necessário garantir a segurança da soldagem, para que seja útil estocar um extintor de incêndio.

Você também pode estar interessado em um material que descreve o processo de fabricação de um forno usando um cilindro de gás: https://aquatech.tomathouse.com/pt/otoplenie/documents/pech-na-otrabotke-svoimi-rukami.html

Manual de instruções da caldeira de bricolage

- Como, mesmo em um cilindro de gás vazio, uma mistura explosiva de vapores de propano e ar pode permanecer, você pode cortá-lo com um moedor ou perfurar somente após o esvaziamento completo. Para isso, desaparafuse e remova a válvula com uma chave de gás. Em seguida, o recipiente é virado de cabeça para baixo e o condensado é drenado. Observe que esse líquido queima muito bem e tem um odor extremamente picante, portanto, trabalhe com muito cuidado. Depois que o líquido flui, a peça de trabalho é retornada à sua posição original e cheia de água pelo orifício superior - deslocará completamente o gás restante. Depois disso, o líquido pode ser drenado e qualquer trabalho realizado sem medo de incêndio ou explosão.

- Usando uma rebarbadora, aberturas com um terço de diâmetro são cortadas no cilindro. Se você medir em torno da circunferência, o comprimento será de 315 mm. A altura da janela inferior é de 200 mm e a parte superior é de 400 mm. Um jumper de 50 mm de largura deve ser deixado entre as aberturas. O trabalho deve ser feito com cuidado, evitando o deslocamento do disco, uma vez que os setores de corte de metal irão para a fabricação de escotilhas.

Nota! O tamanho aumentado da janela superior é necessário para transferir a caldeira para combustível sólido, se necessário. Se não houver tal necessidade, a abertura inferior será suficiente. A propósito, neste caso, a instalação do invólucro da camisa de água é facilitada.

- À escotilha, obtida durante a formação da abertura do trocador de calor, dobradiças soldadas e uma válvula, após o que a peça é devolvida ao seu lugar.

- Um anel é cortado de uma chapa de aço de 4 mm de acordo com o diâmetro interno do cilindro, que é de 295 mm. O furo que precisa ser feito nele deve corresponder ao diâmetro externo do tubo para fazer o queimador (no nosso caso, 100 mm). Este elemento servirá como uma partição entre a zona de combustão e o trocador de calor.

- Um tarugo de 200 mm de comprimento é cortado a partir de um tubo de aço com paredes grossas Ø 100 mm.

- Perfure Ø12 mm a uma altura de 95 mm na parte inferior da peça. A distância entre os orifícios não deve exceder 40 mm - isso permitirá uma distribuição mais uniforme do fluxo de gás na saída do queimador.

Se as bordas dos furos forem cuidadosamente tratadas com uma lima, será possível fazê-lo sem limpá-las por um longo tempo. Esse recurso está associado a uma diminuição da rugosidade - partículas de fuligem e sujeira simplesmente não capturam nada.

- Um anel previamente cortado é instalado no queimador e é soldado diretamente acima dos orifícios.

- A divisória é instalada entre as aberturas, no nível do corte superior da câmara de combustão. Assim, na parte inferior do trocador de calor será formado um degrau, necessário para reter as cinzas no caso da caldeira que trabalha com madeira.

- Qualquer recipiente de paredes espessas, de preferência feito de ligas resistentes ao calor, pode ser usado para fazer o copo do evaporador.Os melhores para esse fim são os discos de freio de ferro fundido dos carros. Os furos tecnológicos na peça de trabalho devem ser soldados. Para fazer isso, duas partes redondas são cortadas de uma chapa de aço, uma das quais será a parte inferior e a segunda - com uma tampa. Um orifício é cortado na tampa do acoplamento e uma janela para o fornecimento de mineração.

- Um pedaço de tubo de aço de 150 mm é cortado longitudinalmente com um "triturador", após o qual as paredes são ligeiramente alargadas, aumentando a folga para 4-5 mm. Isso permitirá que você remova a tigela para limpar os restos de combustível queimado.

- A parte inferior, a tampa e o acoplamento são soldados no disco do automóvel, após o qual o conjunto é montado no queimador.

- Uma tira medindo 400x640 mm, dois meios anéis com um diâmetro externo de 305 mm e um diâmetro interno de 299 mm e duas tiras com 30 mm de largura, são cortados de uma chapa de aço. Com a ajuda deles, uma camisa de água é formada ao redor do cilindro, escaldando tudo com uma costura contínua.

- Nas partes superior e inferior da caixa, os furos redondos são cortados com um diâmetro de pelo menos 40 mm e, por soldagem, são montados os tubos para suprir e descarregar o líquido de refrigeração.

- É feita uma tampa da caldeira na qual uma chaminé é inserida. Instale a tampa na caldeira.

- Um orifício é feito na parede lateral do recipiente, na qual um tubo de combustível é introduzido em ângulo. Sua borda inferior é cortada em um ângulo, após o qual o bico resultante é instalado acima da janela de suprimento de óleo. Após o ajuste do comprimento de decolagem, a linha de combustível deve ser soldada à caldeira.

- Depois de cortar a linha no tubo para trabalhar, monte uma válvula de esfera e conecte o tanque de combustível.

É possível realizar uma verificação de funcionamento da caldeira sem aguardar a entrada no sistema de aquecimento. Para fazer isso, despeje a mineração no tanque de combustível e abra a válvula de esfera até que o óleo seja distribuído em uma camada fina ao longo da parte inferior do disco. Uma pequena quantidade de querosene é derramada por cima e incendiada. O suprimento de combustível é regulado, sendo guiado pela velocidade de sua saída e pelo nível no recipiente do forno.

Vídeo: Fazendo uma caldeira de aquecimento a partir de um cilindro de gás

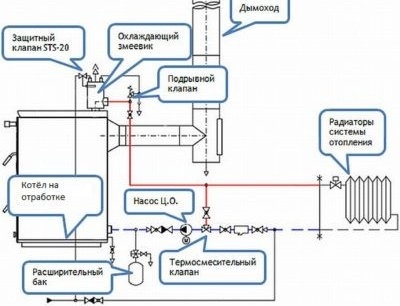

Cintas. Duplicação do forno no desenvolvimento de uma unidade elétrica

Antes de conectar a caldeira, você deve considerar não apenas o método de instalação e os pontos de colocação de dispositivos e válvulas adicionais, mas também a maneira como a chaminé é retirada. Se ele passar através de um teto construído com materiais inflamáveis, será instalada uma caixa de lápis de metal com o dobro do diâmetro. O espaço livre entre os tubos é preenchido com amianto ou outro material incombustível com boas propriedades de isolamento térmico.

Dado o alto risco de aquecimento com combustível líquido, é melhor fazer a instalação da caldeira em uma sala separada e com boa ventilação. O pódio da unidade é concretado ou coberto com uma chapa metálica, que se projeta além de seus contornos em pelo menos 1 metro. Após a instalação, a caldeira é nivelada e sondada e somente depois disso prossiga com a conexão.

A maneira mais simples de amarrar a caldeira é integrar o sistema de aquecimento por gravidade. Apesar de sua simplicidade, sua confiabilidade é muito alta, pois nesse caso não há necessidade de bomba de circulação e dispositivos de automação. No entanto, o uso de equipamentos adicionais permite acelerar a entrega de refrigerante aos consumidores e uniformizar a temperatura em todos os pontos do sistema, o que economiza combustível e aumenta o conforto. Para isso, uma bomba centrífuga e um tanque de expansão de membrana são instalados na linha de retorno imediatamente antes da entrada da caldeira. É necessário para que o sistema não despressurize com o aumento da temperatura e pressão.Um coletor de pressão é conectado ao tubo de derivação superior e uma cabeça termostática ou outro dispositivo de regulação (válvula de três vias, válvula para reduzir a seção transversal do tubo de suprimento, etc.) é instalada na frente de cada radiador para ajustar a temperatura dos consumidores. Para remover os congestionamentos de ar, um respiradouro é montado na parte superior do sistema.

A amarração da unidade que trabalha na mineração exige levar em consideração a inércia desse tipo de equipamento. Em outras palavras, a mudança de temperatura do líquido de refrigeração ocorre gradualmente, portanto a unidade necessariamente equipado com uma válvula de segurança. Isso permitirá aliviar a pressão quando ela subir para um nível crítico. Uma boa maneira de proteger e equalizar a temperatura é conectar o aquecedor de água de aquecimento indireto em série. Servirá como tampão que absorverá excesso de calor em caso de aumento excessivo da temperatura.

Ao conectar a caldeira, válvulas de corte são instaladas nas linhas de retorno e fornecimento. Isso permitirá remover a unidade para reparo sem precisar remover o líquido de arrefecimento do sistema.

Quando eles querem se proteger contra a escassez de óleo usado, uma caldeira elétrica é instalada ao lado da caldeira caseira. Você pode conectar uma unidade adicional de duas maneiras - em série ou em paralelo. A vantagem do primeiro método é que o líquido de refrigeração aquecido com a ajuda de uma taça de chamas fluirá para uma caldeira elétrica, que pode ser ajustada para uma certa temperatura de operação. Quando a chama do queimador diminui, ela liga e eleva a temperatura da água para o valor desejado. A desvantagem desse método é o aumento do comprimento da linha principal, bem como a completa inoperabilidade do sistema no caso de desmontar uma das caldeiras para reparo.

A comutação paralela implica a operação independente de duas unidades de aquecimento e é caracterizada pela ausência desses inconvenientes. Infelizmente, esse método não apresenta desvantagens, uma das quais é a necessidade de instalar uma seta hidráulica e coordenar com precisão o modo de operação e alimentar a linha de retorno. Além disso, os acessórios, tubulações e acessórios com conexão paralela irão muito mais, o que certamente levará a um aumento no custo e complicará a instalação.

Apesar de todas as desvantagens, em qualquer caso, a inclusão de caldeiras em cascata ajuda a aumentar a confiabilidade do sistema. Se considerarmos que uma das unidades operará periodicamente ou regularmente com óleo de automóvel usado, isso também permitirá uma boa economia.

Vídeo: Operação automatizada da unidade com um circuito de água

Hoje, a queima de óleo de automóvel usado é o método de descarte mais barato e mais acessível. Infelizmente, esse método não é o mais seguro para o meio ambiente, especialmente com a combustão incompleta de combustível. O fato é que os aditivos e aditivos usados pelos fabricantes para aumentar o recurso das unidades de energia são cancerígenos prejudiciais. A caldeira que oferecemos para fabricação é projetada levando em consideração a queima da mineração na temperatura máxima. Isso contribui para a decomposição completa dos constituintes químicos em substâncias seguras. Portanto, para começar, tenha cuidado nos cálculos e ouça os conselhos e recomendações dos especialistas.

2 comentários