Totul despre pelete: reguli de producție, standarde și metode de control al calității

Pentru a asigura funcționarea cazanelor de încălzire pe pele instalate în săli de funcționare autonomă, este nevoie de pelete. Acest cuvânt împrumutat din limba engleză se numește granule cilindrice obținute din făina de lemn prin presare. Materiile prime utilizate la fabricarea peleților folosesc lemn crăpat și neîngrijit, deșeuri de la Gatere, industria lemnului și a mobilierului. Producătorii unui tip alternativ de combustibil solid au stăpânit și producția de agropellete din paie, porumb, coaja de floarea soarelui, coajă de hrișcă etc. Atunci când transportați și depozitați peleți, este necesar să respectați o serie de cerințe, care sunt mult mai blânde decât regulile privind combustibilii diesel și gazoși. Prin urmare, popularitatea cazanelor de încălzire cu peleți este în creștere printre proprietarii de locuințe suburbane. Atunci când cumpără combustibil granular, consumatorii sunt interesați de calitatea acestuia, deoarece eficiența echipamentului cazanului și procentul de eficiență depind de aceasta. Calitatea peleților este influențată de materiile prime, organizarea procesului de producție, condițiile de depozitare a produselor finite și livrarea către consumatorul final.

Granulele de combustibil sunt formate la o presiune de 300 atm și sub influența temperaturii ridicate. În același timp, o substanță specială numită lignină este eliberată din masa strivită, care asigură lipirea fragmentelor individuale în granule.

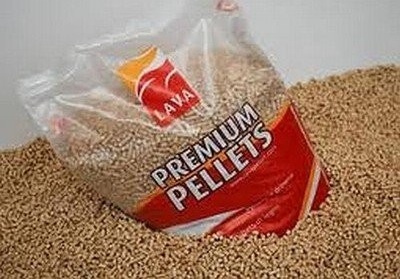

Lungimea unei pelete individuale poate varia între 10-30 mm. Diametrul celei mai subțiri granule este de 6 mm, iar cel mai mare - 10 mm. Peletele sunt clasificate drept combustibili ecologici, deoarece în producția lor sunt utilizate doar materiale naturale. La arderea combustibilului granular în cazanele cu peleți, cantitatea de dioxid de carbon emisă în atmosferă este neglijabilă. Descompunerea naturală a lemnului este însoțită de eliberarea a aproximativ aceeași cantitate de dioxid de carbon.

Peletele sunt un combustibil ecologic și foarte economic utilizat pentru încălzirea spațiilor rezidențiale cu șeminee, sobe, cazane cu combustibil solid

Conţinut

Soiuri soioase de pelete

Conform clasificării existente, granulele de combustibil se împart în trei grupe:

- pelete albe, care sunt denumite în mod obișnuit combustibil premium, potrivit pentru cazanele de încălzire de înaltă tehnologie;

- pelete întunecate sau industriale, ușor inferioare primului grup în calitate, deoarece nu numai lemn, dar și scoarță este utilizat (potrivit pentru arderea în cazanele cu peleți, dar cu îndepărtarea mai frecventă a cenușii);

- peletele agricole, considerate a fi combustibil ieftin de calitate standard, sunt arse în cazanele mari produse de producători special pentru acest tip de combustibil solid.

Valoarea calorică a peletelor albe și întunecate este aceeași: 17,2 MJ / kg, iar pentru agropelete mai mică - 15 MJ / kg. Conținutul de cenușă al peletelor premium este de 0,5%, întunecat - 0,7% și mai mare, agropellet - 3% sau mai mult.

Fluiditatea granulelor de combustibil uscat este asigurată de forma cilindrică și de caracteristicile fizico-geometrice (densitate, abraziune, densitate în vrac). Datorită acestor calități, combustibilul poate fi furnizat automat prin dispozitive speciale utilizate în cazane. Automatizarea furnizării de peleți cazanului de încălzire permite funcționarea sa pe termen lung, fără participarea activă a unei persoane. Acesta este secretul succesului pe peleți pe piața de combustibil din multe țări europene.

Principalele etape ale procesului de producție

Producția de pelete poate fi reprezentată în mod arbitrar în mai multe etape:

- măcinarea materiilor prime;

- uscarea componentelor zdrobite;

- regrinarea particulelor uscate;

- tratarea apei pentru umezirea făinii de lemn;

- presarea materiilor prime zdrobite și umezite în granule;

- răcirea peleților și curățarea lor de praf;

- ambalarea granulelor de combustibil și ambalarea.

Să aruncăm o privire mai atentă la fiecare pas.

Etapa # 1 - tocat materii prime din lemn

Cu ajutorul ciocăitoarelor, numite concasoare, acestea toacă materiile prime din lemn în fracțiuni a căror lungime și lățime este de 25 mm și grosimea lor este de 2 mm. Apoi materiile prime zdrobite sunt uscate. Cu cât este mai mică dimensiunea fracțiilor, cu atât este nevoie de mai puțină energie pentru uscarea lor.

Cu ajutorul tăietoarelor, numite concasoare, acestea toacă materiile prime din lemn în fracțiuni a căror lungime și lățime este de 25 mm

Etapa # 2 - uscare și decongelare

Nivelul de umiditate al materiilor prime din lemn trimis în presă are cerințe specifice. Procentul de umiditate ar trebui să fie de 10%, cu o abatere de 2% în partea mai mică sau mai mare. Dacă materiile prime sunt prea umede, va fi necesară o uscare suplimentară. Dacă fragmentele de lemn sunt prea uscate, acestea vor trebui umezite suplimentar, obținând un nivel de umiditate de 10%.

Echipamentele de uscare pot fi de tip tambur și curea, iar această din urmă opțiune este de preferat, deși mai scumpă. Folosirea uscătoarelor de curea este mai sigură. Uscătoarele pot fi operate pe gaz sau deșeuri de lemn. Există, de asemenea, o separare a echipamentelor în funcție de tipul de agent de uscare utilizat, care poate fi vaporii de apă, aerul cald sau gazele arse.

Funcționarea stabilă a presei este posibilă numai dacă dimensiunea fracției de intrare a alimentării nu va depăși 4 mm. Materiile prime uscate sunt supuse suplimentar la măcinare în morile de ciocan, mașini cu cipuri, dezintegrare.

Etapa # 3 - Tratarea apei

Materiile prime al căror nivel de umiditate nu atinge 8% sunt greu de comprimat. Pentru a obține gradul de umiditate dorit, este necesar să treceți materiile prime supraîncărcate printr-un dispozitiv suplimentar de umidificare. Cea mai bună opțiune sunt mixerele cu șuruburi, în care se furnizează aburi sau apă. Aburul trebuie utilizat la prelucrarea materiilor prime din lemn obținute din foioase. Sub influența aburului, rezistența lemnului scade și plasticitatea acestuia crește.

Presele mai multor producători sunt aranjate astfel încât să nu necesite expunere preliminară la abur la materiile prime. Unii producători fără scrupule folosesc abur pentru a prelucra materii prime vechi și deja coapte. Cu toate acestea, tot nu va fi posibil să obțineți pelete de bună calitate din materiile prime „vii” în acest fel.

Etapa # 4 - apăsare

Procesul de granulare se desfășoară cu ajutorul preselor, produse de producători de renume mondial: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler, etc. Acest tip de echipament are diferențe structurale, principalul dintre acestea fiind tipul de matrice. Există prese:

- cu o matrice rotundă (creată pentru utilizarea în industria alimentară și chimică, precum și pentru producerea hranei pentru animale);

- cu o matrice plană (creată pentru eliminarea deșeurilor solide).

În ciuda diferențelor de design, presele ambelor versiuni funcționează pe același principiu. Rolele de rulare zdrobesc materiile prime pe matrice, asigurându-le forțarea prin orificiile furnizate pe suprafața sa. Granulele extrudate se taie cu cuțite speciale. În timpul procesului de presare, echipamentul reușește să compacteze materiile prime de trei ori.

Procesul de formare a peleților cu ajutorul unei prese matrice cilindrice Granulele cu același diametru sunt extrudate prin găurile matricei și sunt tăiate

Forțele de frecare în procesul adiabatic cauzate de o compresiune accentuată a materiilor prime contribuie la ridicarea temperaturii în zona de lucru a presei la 100 de grade Celsius. Pentru prelucrarea tonelor de materii prime consumate într-o oră 30-50 kW de energie electrică.

Când granulați lemnul, echipamentul prezintă sarcini mari, deci este fabricat din materiale deosebit de durabile. Piese separate de tipul matricei sunt produse din aliaje rezistente la uzură.

Etapa # 5 - răcirea peleților și curățarea lor de praf

Calitatea peleților depinde de gradul de efort depus la presarea materiilor prime și de temperatura la care are loc formarea granulelor. Cu toate acestea, există un „plafon” superior al valorilor de temperatură (120 ° C), peste care încep să se producă procese ireversibile în materiile prime granulate, care afectează negativ calitatea peleților.

Granulele comprimate au nevoie de răcire, acționând asupra lor cu efect de condiționare. Echipamentele producătorilor cunoscuți sunt echipate cu sisteme pentru curățarea granulelor finite de praf și firimituri mici. Peletele sunt curățate imediat după procedura de răcire. Acest lucru are un efect pozitiv asupra calității combustibilului cu peleți.

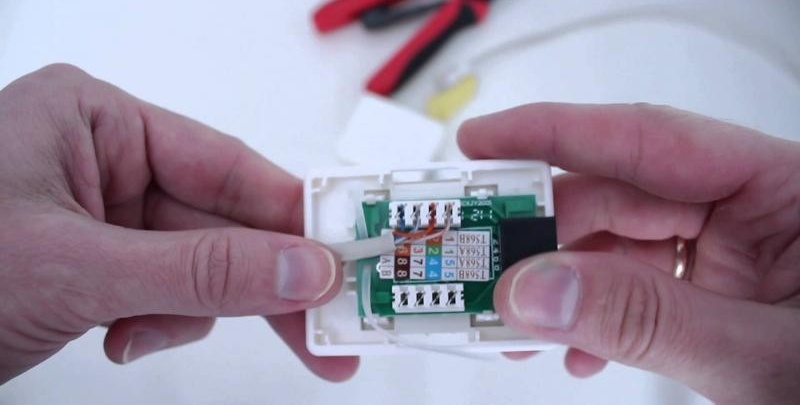

Etapa # 6 - ambalare și ambalare cu peleți

Combustibilul granular este ambalat și ambalat în diferite moduri, ceea ce ne permite să răspundem nevoilor diverse ale consumatorilor. Peletele pot fi vândute în vrac sau în pungi vrac - așa-numitele „saci mari” care conțin de la 500 la 1200 kg granule.

Elementele constitutive ale unei pungi imense de polimer (sac mare) utilizate pentru depozitarea peleților în depozitele producătorului și pentru transportul ulterior către consumatorul de pat

În vrac, peletele de combustibil sunt expediate la uzinele CHP. Deși este posibil să fie livrate în vrac și pelete de înaltă calitate, care sunt achiziționate pentru cazane de încălzire, precum și în scopul implementării ulterioare în ambalaje mai mici.

Sacii mari sunt pungi polimerice echipate cu curele pentru mecanizarea operațiunilor de încărcare și descărcare. Peletele depozitate și transportate în saci nu își pierd proprietățile în vrac și mențin nivelul necesar de umiditate. Cu toate acestea, achiziționarea de pelete preambalate de combustibil costă de obicei mai mult decât consumatorul mediu.

Remorci speciale pentru transportul pungilor mari cu peleți. Stivuitoarele sunt folosite pentru descărcarea pungilor grele.

Peletele, ambalate în pachete de 10-20 kg, sunt de asemenea populare în rândul consumatorilor. Proprietarii de boilere și șeminee cu peleți care nu au buncăruri pentru depozitarea stocurilor mari de peleți le cumpără în ambalaje mici. Desigur, această metodă de cumpărare a peleților de combustibil este considerată cea mai scumpă. Cu toate acestea, numai pelete selectate sunt vândute în containere mici.

Este mai convenabil pentru mulți clienți să achiziționeze pelete selectate ambalate în saci mici de plastic ușor de transportat în transport personal

Ce standarde determină calitatea peleților?

Producătorii ruși de peleți folosesc standardele de calitate adoptate în țările europene. Producătorii străini de combustibil pentru cazanele cu peleți primesc certificate de conformitate a produselor la standardele europene de calitate. Lipsa unui document care confirmă calitatea peleților sperie cumpărătorii. Mai mult, costul produselor certificate de aceeași calitate este mai mare decât cel certificat.

Standardele de calitate EN plus și EN-B conțin cerințe pentru peleți de uz casnic și industrial în funcție de o serie de criterii, și anume:

- diametru

- lungime

- masa vrac;

- valoare calorica;

- umiditate;

- abraziune (procent de praf);

- duritate;

- continut de cenusa;

- punctul de topire a cenușii;

- conținutul de metale și alte elemente chimice indicate în mg per kg.

Producătorii care doresc să câștige o licitație pentru achiziții publice de combustibil pe bază de pelete trebuie să furnizeze certificatul EN plus în pachetul de documente.

Cum să nu te lași păcălit când cumperi?

Atunci când cumpără pelete, un cetățean obișnuit ar trebui să fie atent și la disponibilitatea unui certificat de calitate. Pe lângă acest document important, pe care îl pot falsifica vânzătorii necinstiți, este necesar să aflăm locul de fabricație a peleților de combustibil. Producătorii mari au furnizori obișnuiți de materii prime, în condițiile în care sunt configurate toate echipamentele tehnologice ale companiilor. Din acest punct de vedere, producătorii mari de pelete vor fi mai buni.

O inspecție vizuală a peleților de combustibil ajută, de asemenea, la evaluarea caracterului adecvat al produsului pentru funcționarea cazanelor pe peleți. Cu acest control, se acordă atenție culorii granulelor, siguranței formei acestora, cantității de praf, integrității suprafeței peleților, absenței mirosurilor pronunțate, etc. De asemenea, puteți comanda teste de laborator a granulelor de combustibil pentru respectarea lor cu standardele europene de calitate. Doar pentru serviciul furnizat va trebui să plătească.