Všetko o peletách: pravidlá výroby, normy a metódy kontroly kvality

Na zabezpečenie prevádzky kotlov na pelety inštalovaných v samostatných kotolniach sú potrebné pelety. Toto slovo požičané z anglického jazyka sa nazýva valcovité granule paliva získané z drevnej múky lisovaním. Suroviny, ktoré sa používajú na výrobu peliet, používajú prasknuté a nepraskané drevo, odpad z píl, drevárskeho a nábytkárskeho priemyslu. Výrobcovia alternatívnych druhov tuhých palív zvládli aj výrobu agropeliet zo slamy, kukurice, slnečnicových šupiek, šupiek z pohánky atď. Pri preprave a skladovaní peliet je potrebné splniť celý rad požiadaviek, ktoré sú oveľa mäkšie ako pravidlá pre naftu a plynné palivá. Medzi majiteľmi prímestských bytov preto rastie obľuba kotlov na ohrievanie peliet. Pri kúpe zrnitého paliva majú spotrebitelia záujem o jeho kvalitu, pretože od toho závisí účinnosť kotlového zariadenia a percento účinnosti. Kvalita peliet je ovplyvnená surovinami, organizáciou výrobného procesu, podmienkami skladovania hotových výrobkov a dodávkou konečnému spotrebiteľovi.

Palivové granule sa tvoria pri tlaku 300 atm a pod vplyvom vysokej teploty. Súčasne sa z drvenej hmoty uvoľňuje špeciálna látka nazývaná lignín, ktorá zabezpečuje väzbu jednotlivých fragmentov na granule.

Dĺžka jednotlivej pelety sa môže meniť medzi 10 až 30 mm. Priemer najtenšej granule je 6 mm a najväčší - 10 mm. Pelety sú klasifikované ako ekologické palivá, pretože pri ich výrobe sa používajú iba prírodné materiály. Pri spaľovaní granulovaného paliva v kotloch na pelety je množstvo oxidu uhličitého emitovaného do atmosféry zanedbateľné. Prirodzený rozklad dreva je sprevádzaný uvoľňovaním približne rovnakého množstva oxidu uhličitého.

Pelety sú ekologické a veľmi úsporné palivo používané na vykurovanie obytných priestorov krbmi, sporákmi, kotlami na tuhé palivo.

obsah

Odrody odrôd peliet

Podľa existujúcej klasifikácie sú palivové granule rozdelené do troch skupín:

- biele pelety, ktoré sa nazývajú prémiové palivo, vhodné pre vyspelé vykurovacie kotly;

- tmavé alebo priemyselné pelety, ktoré sú mierne podradené kvalite prvej skupiny, pretože sa používa nielen drevo, ale aj kôra (vhodné na spaľovanie v kotloch na pelety, ale s častejším odstraňovaním popola);

- poľnohospodárske pelety, ktoré sa považujú za lacné palivo štandardnej kvality, sa spaľujú vo veľkých bojleroch vyrábaných výrobcami špeciálne pre tento druh pevného paliva.

Výhrevná hodnota bielych a tmavých peliet je rovnaká: 17,2 MJ / kg a pre agropelety nižšia - 15 MJ / kg. Obsah popola prémiových peliet je 0,5%, tmavý - 0,7% a vyšší, agropeleta - 3% alebo viac.

Tekutosť suchých palivových granúl je zabezpečená ich valcovým tvarom a fyzikálno-geometrickými charakteristikami (hustota, oter, objemová hmotnosť). Vďaka týmto vlastnostiam môže byť palivo dodávané automaticky pomocou špeciálnych zariadení používaných v kotolniach. Automatizácia dodávky peliet do vykurovacieho kotla umožňuje jeho dlhodobú prevádzku bez aktívnej účasti osoby. To je tajomstvo úspechu peliet na trhu s palivami mnohých európskych krajín.

Hlavné fázy výrobného procesu

Výroba peliet môže byť ľubovoľne zastúpená v niekoľkých fázach:

- drvenie surovín;

- sušenie drvených komponentov;

- prebrúsenie sušených častíc;

- úprava vody na navlhčenie drevnej múky;

- lisovanie drvených a navlhčených surovín na granule;

- chladenie peliet a ich čistenie od prachu;

- balenie palivových granúl a balenie.

Pozrime sa bližšie na každý krok.

Fáza č. 1 - sekanie drevných surovín

Pomocou štiepkovačov, nazývaných drvičky, nasekajú drevné suroviny na frakcie, ktorých dĺžka a šírka je 25 mm a ich hrúbka je 2 mm. Potom sa drvené suroviny sušia. Čím je menšia veľkosť frakcií, tým menej energie je potrebné na ich sušenie.

Pomocou štiepkovačov nazývaných drvičky zabezpečujú drvenie drevných surovín na frakcie, ktorých dĺžka a šírka je 25 mm.

2. stupeň - sušenie a prebrúsenie

Úroveň vlhkosti drevných surovín zasielaných pod tlakom má špecifické požiadavky. Percento vlhkosti by malo byť 10% s odchýlkou 2% na menšej alebo väčšej strane. Ak sú suroviny príliš mokré, bude potrebné ďalšie sušenie. Ak sú úlomky dreva príliš suché, musia sa dodatočne zvlhčiť, aby sa dosiahla úroveň vlhkosti 10%.

Sušiace zariadenie môže byť bubnového a pásového typu a druhá možnosť je výhodná, aj keď drahšia. Používanie pásových sušičiek je bezpečnejšie. Sušičky je možné prevádzkovať na plynový alebo drevný odpad. K dispozícii je tiež separácia zariadenia podľa typu použitého sušiaceho činidla, ktorým môže byť vodná para, horúci vzduch alebo dymové plyny.

Stabilná prevádzka lisu je možná iba vtedy, ak veľkosť vstupnej frakcie krmiva nepresiahne 4 mm. Sušené suroviny sa ďalej drvia v kladivových mlynoch, trieskových strojoch, dezintegrátoroch.

Krok 3 - Úprava vody

Suroviny, ktorých hladina vlhkosti nedosahuje 8%, je ťažké stlačiť. Na dosiahnutie požadovaného stupňa vlhkosti je potrebné nechať predsušené suroviny cez ďalšie zvlhčovacie zariadenie. Najlepšia voľba sú skrutkovacie miešačky, v ktorých sa dodáva para alebo voda. Para sa musí používať pri spracovaní drevných surovín získaných z tvrdého dreva. Pod vplyvom pary sa znižuje pevnosť dreva a zvyšuje sa jeho plasticita.

Lisy viacerých výrobcov sú usporiadané tak, že nevyžadujú predbežné vystavenie surovinám pary. Niektorí bezohľadní výrobcovia používajú paru na spracovanie starých a už spekaných surovín. Týmto spôsobom však nebude možné získať pelety dobrej kvality z „živých“ surovín.

4. etapa - stlačenie

Proces granulácie sa vykonáva pomocou lisov, ktoré vyrábajú svetoznámy výrobcovia: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler atď. Tento typ zariadenia má štrukturálne rozdiely, z ktorých hlavným je typ matrice. Existujú lisy:

- s okrúhlou matricou (vytvorená na použitie v potravinárskom a chemickom priemysle, ako aj na výrobu krmív pre zvieratá);

- s plochou matricou (vytvorenou na zneškodnenie pevného odpadu).

Napriek konštrukčným rozdielom fungujú lisy oboch verzií na rovnakom princípe. Bežné valce drvia suroviny na matrici a zaisťujú jej pretlačenie cez poskytnuté otvory na jej povrchu. Extrudované granule sú rezané špeciálnymi nožmi. Počas procesu lisovania sa zariadeniu podarí suroviny zhutniť trikrát.

Proces formovania peliet pomocou valcového matricového lisu. Granuly s rovnakým priemerom sa extrudujú cez otvory matrice a odrežú sa

Trecie sily v adiabatickom procese spôsobené ostrým stláčaním surovín prispievajú k zvýšeniu teploty v pracovnej oblasti lisu na 100 stupňov Celzia. Na spracovanie tony surovín spotrebovaných do hodiny 30-50 kW elektriny.

Pri granulácii dreva dochádza k veľkým nákladom, takže je vyrobené zo zvlášť odolných materiálov. Jednotlivé časti matricového typu sa vyrábajú z tvrdených zliatin odolných proti opotrebeniu.

Fáza č. 5 - ochladenie peliet a ich čistenie od prachu

Kvalita peliet závisí od stupňa úsilia vynaloženého na lisovanie surovín a od teploty, pri ktorej dochádza k tvorbe granúl. Existuje však horný „strop“ s teplotnými hodnotami (120 ° C), nad ktorými sa začínajú vyskytovať nezvratné procesy v granulovaných surovinách, ktoré negatívne ovplyvňujú kvalitu peliet.

Stlačené granule potrebujú chladenie a pôsobia na ne s kondicionujúcim účinkom. Zariadenie známych výrobcov je vybavené systémami na čistenie hotových granúl od prachu a drobných drobkov. Pelety sa čistia okamžite po ochladení. To má pozitívny vplyv na kvalitu paliva na pelety.

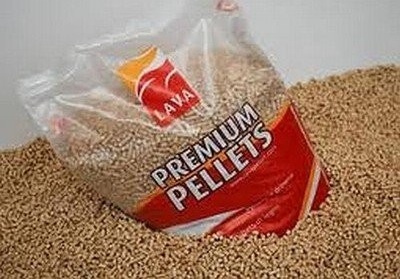

Fáza č. 6 - balenie a balenie peliet

Granulované palivo je balené a balené rôznymi spôsobmi, čo nám umožňuje uspokojovať rôzne potreby spotrebiteľov. Pelety sa môžu predávať vo veľkom alebo vo voľne ložených vreckách - tzv. „Veľké vrecia“, ktoré obsahujú od 500 do 1200 kg granúl.

Prvky obrovského polymérového vaku (veľký vak), ktoré sa používajú na skladovanie peliet v skladoch výrobcu a následnú prepravu k spotrebiteľovi postele

Vo veľkom sa palivové pelety odosielajú do kogeneračných jednotiek. Aj keď je možné prepravovať voľne ložené a pelety vysokej kvality, ktoré sa nakupujú na vykurovacie kotly, ako aj na účely ďalšej implementácie v menších obaloch.

Big-bag sú polymérové vaky vybavené slučkami na mechanizáciu nakladacích a vykladacích operácií. Pelety skladované a prepravované vo vreckách nestrácajú svoje objemové vlastnosti a udržiavajú požadovanú úroveň vlhkosti. Nákup vopred balených palivových peliet však zvyčajne stojí viac ako priemerný spotrebiteľ.

Špeciálne prívesy na prepravu veľkých vriec s peletami. Na vykladanie ťažkých vriec sa používajú vysokozdvižné vozíky.

Pelety zabalené v baleniach s hmotnosťou 10 - 20 kg sú medzi spotrebiteľmi tiež obľúbené. Majitelia kotlov na pelety a krby, ktoré nemajú nádoby na skladovanie veľkých zásob peliet, ich kupujú v malom balení. Tento spôsob nákupu palivových peliet sa, samozrejme, považuje za najdrahší. V malých nádobách sa však predávajú iba vybrané pelety.

Pre mnohých zákazníkov je výhodnejšie kúpiť vybrané pelety balené v malých plastových vreckách, ktoré sa ľahko prepravujú osobnou dopravou

Aké normy určujú kvalitu peliet?

Ruskí výrobcovia peliet používajú normy kvality prijaté v európskych krajinách. Zahraniční výrobcovia paliva na kotly na pelety dostávajú osvedčenia o zhode výrobkov s európskymi normami kvality. Neexistencia dokladu potvrdzujúceho kvalitu peliet odradí kupujúcich. Zároveň sú náklady na certifikované výrobky rovnakej kvality vyššie ako necertifikované.

Normy kvality EN plus a EN-B obsahujú požiadavky na domáce a priemyselné pelety podľa viacerých kritérií, a to:

- priemer

- dĺžka

- objemová hmotnosť;

- kalorická hodnota;

- vlhkosti;

- oter (percento prachu);

- tvrdosť;

- obsah popola;

- teplota topenia popola;

- obsah kovov a iných chemických prvkov uvedený v mg na kg.

Výrobcovia, ktorí chcú vyhrať výberové konanie na verejné obstarávanie peletového paliva, musia v osvedčení predložiť osvedčenie EN plus.

Ako sa nechať oklamať pri nákupe?

Pri nákupe peliet by mal bežný občan venovať pozornosť dostupnosti osvedčenia o kvalite. Okrem tohto dôležitého dokumentu, ktorý nečestní predajcovia dokážu falšovať, je potrebné zistiť miesto výroby palivových peliet. Veľkí výrobcovia majú pravidelných dodávateľov surovín, ktorých vlastnosti sú konfigurované všetky technologické zariadenia spoločností. Z tohto hľadiska budú mať veľkí výrobcovia lepšie pelety.

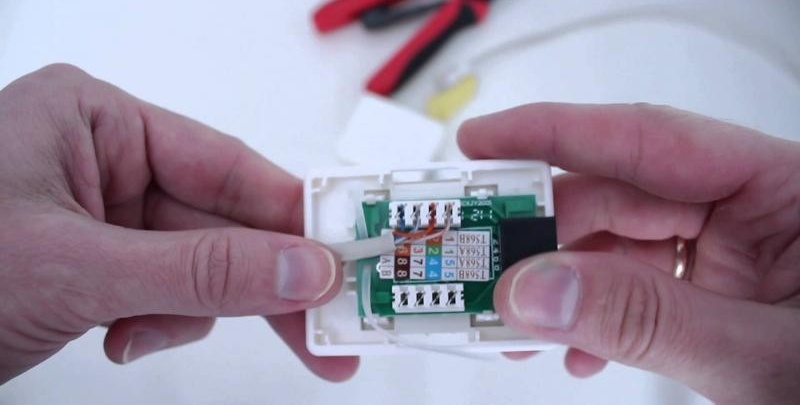

Vizuálna kontrola palivových peliet tiež pomáha pri hodnotení vhodnosti produktu na prevádzku kotlov na pelety. Pri tejto kontrole sa venuje pozornosť farbe granúl, bezpečnosti ich tvaru, množstvu prachu, celistvosti povrchu peliet, neprítomnosti výrazných zápachov atď. Laboratórne testy palivových granúl si môžete objednať aj z hľadiska ich súladu s európskymi normami kvality. Iba za poskytnutú službu bude musieť zaplatiť.