Alles über Pellets: Produktionsregeln, Standards und Methoden der Qualitätskontrolle

Um den Betrieb von Pelletheizkesseln zu gewährleisten, die in autonom betriebenen Kesselräumen installiert sind, werden Pellets benötigt. Dieses aus der englischen Sprache entlehnte Wort wird als zylindrisches Brennstoffgranulat bezeichnet, das durch Pressen aus Holzmehl gewonnen wird. Die für die Herstellung von Pellets verwendeten Rohstoffe verwenden gerissenes und ungerissenes Holz, Abfälle aus Sägewerken, Holzverarbeitung und Möbelindustrie. Hersteller einer alternativen Art fester Brennstoffe beherrschten auch die Herstellung von Agropellets aus Stroh, Mais, Sonnenblumenschalen, Buchweizenschalen usw. Beim Transport und bei der Lagerung von Pellets müssen eine Reihe von Anforderungen beachtet werden, die viel weicher sind als die Vorschriften für Diesel- und gasförmige Kraftstoffe. Daher wächst die Beliebtheit von Pelletheizkesseln bei Eigentümern von Vorstadthäusern. Beim Kauf von körnigem Brennstoff sind die Verbraucher an seiner Qualität interessiert, da der Wirkungsgrad der Kesselanlagen und der prozentuale Wirkungsgrad davon abhängen. Die Qualität von Pellets wird durch Rohstoffe, Organisation des Produktionsprozesses, Lagerbedingungen für Fertigprodukte und Lieferung an den Endverbraucher beeinflusst.

Kraftstoffgranulate werden bei einem Druck von 300 atm und unter dem Einfluss hoher Temperaturen gebildet. Gleichzeitig wird aus der zerkleinerten Masse eine spezielle Substanz namens Lignin freigesetzt, die die Bindung einzelner Fragmente zu Granulaten gewährleistet.

Die Länge eines einzelnen Pellets kann zwischen 10 und 30 mm variieren. Der Durchmesser des dünnsten Granulats beträgt 6 mm und der größte 10 mm. Pellets werden als umweltfreundliche Brennstoffe eingestuft, da bei ihrer Herstellung nur natürliche Materialien verwendet werden. Beim Verbrennen von körnigem Brennstoff in Pelletkesseln ist die Menge an Kohlendioxid, die in die Atmosphäre abgegeben wird, vernachlässigbar. Die natürliche Zersetzung von Holz geht mit der Freisetzung von ungefähr der gleichen Menge Kohlendioxid einher.

Pellets sind ein umweltfreundlicher und sehr wirtschaftlicher Brennstoff, der zum Heizen von Wohngebäuden mit Kaminen, Öfen und Festbrennstoffkesseln verwendet wird

Inhalt

Sorten von Pellets

Nach der bestehenden Klassifizierung werden Kraftstoffgranulate in drei Gruppen eingeteilt:

- weiße Pellets, sogenannte Premium-Brennstoffe, geeignet für High-Tech-Heizkessel;

- dunkle oder industrielle Pellets, die der ersten Qualitätsgruppe etwas unterlegen sind, da nicht nur Holz, sondern auch Rinde verwendet wird (geeignet zum Verbrennen in Pelletkesseln, jedoch mit häufigerer Entfernung von Asche);

- Landwirtschaftliche Pellets, die als billiger Brennstoff von Standardqualität gelten, werden in großen Kesseln verbrannt, die von Herstellern speziell für diese Art von festen Brennstoffen hergestellt werden.

Der Heizwert von weißen und dunklen Pellets ist der gleiche: 17,2 MJ / kg und für Agropellets niedriger 15 MJ / kg. Der Aschegehalt von Premium-Pellets beträgt 0,5%, dunkel - 0,7% und höher, Agropellet - 3% oder mehr.

Die Fließfähigkeit von Trockenbrennstoffgranulaten wird durch ihre zylindrische Form und ihre physikalisch-geometrischen Eigenschaften (Dichte, Abrieb, Schüttdichte) sichergestellt. Aufgrund dieser Eigenschaften kann Brennstoff automatisch über spezielle Geräte in Kesselhäusern zugeführt werden. Die Automatisierung der Zufuhr von Pellets zum Heizkessel ermöglicht dessen langfristigen Betrieb ohne die aktive Beteiligung einer Person. Dies ist das Erfolgsgeheimnis von Pellets auf dem Kraftstoffmarkt vieler europäischer Länder.

Die Hauptphasen des Produktionsprozesses

Die Pelletproduktion kann in mehreren Stufen beliebig dargestellt werden:

- Mahlen von Rohstoffen;

- Trocknen von zerkleinerten Bauteilen;

- Nachschleifen von getrockneten Partikeln;

- Wasseraufbereitung zum Befeuchten von Holzmehl;

- Pressen von zerkleinerten und angefeuchteten Rohstoffen zu Granulat;

- Pellets abkühlen und von Staub reinigen;

- Verpackung von Brennstoffgranulat und Verpackung.

Schauen wir uns jeden Schritt genauer an.

Stufe 1 - Holzrohstoffe hacken

Mit Hilfe von Häckslern, sogenannten Brechern, werden Holzrohstoffe zu Fraktionen zerkleinert, deren Länge und Breite 25 mm und deren Dicke 2 mm beträgt. Dann werden die zerkleinerten Rohstoffe getrocknet. Je kleiner die Fraktionen sind, desto weniger Energie wird zum Trocknen benötigt.

Mit Hilfe von Häckslern, sogenannten Brechern, werden Holzrohstoffe zu Fraktionen mit einer Länge und Breite von 25 mm gemahlen

Stufe 2 - Trocknen und Nachschleifen

Der Feuchtigkeitsgehalt der unter die Presse gesendeten Holzrohstoffe stellt besondere Anforderungen. Der Prozentsatz der Luftfeuchtigkeit sollte 10% betragen, mit einer Abweichung von 2% auf der kleineren oder größeren Seite. Wenn die Rohstoffe zu nass sind, ist eine zusätzliche Trocknung erforderlich. Wenn die Holzfragmente zu trocken sind, müssen sie zusätzlich angefeuchtet werden, um eine Luftfeuchtigkeit von 10 Prozent zu erreichen.

Trocknungsgeräte können vom Typ Trommel und Band sein, und die letztere Option ist vorzuziehen, wenn auch teurer. Die Verwendung von Bandtrocknern ist sicherer. Trockner können mit Gas- oder Holzabfällen betrieben werden. Es gibt auch eine Trennung der Ausrüstung nach der Art des verwendeten Trocknungsmittels, das Wasserdampf, heiße Luft oder Rauchgase sein kann.

Ein stabiler Betrieb der Presse ist nur möglich, wenn die Größe des Eingangsanteils des Vorschubs 4 mm nicht überschreitet. Getrocknete Rohstoffe werden zusätzlich in Hammermühlen, Spanmaschinen, Desintegratoren gemahlen.

Stufe 3 - Wasseraufbereitung

Rohstoffe, deren Feuchtigkeitsgehalt 8% nicht erreicht, sind schwer zu komprimieren. Um den gewünschten Feuchtigkeitsgrad zu erreichen, müssen die übergetrockneten Rohstoffe durch eine zusätzliche Befeuchtungsvorrichtung geleitet werden. Die beste Option sind Schneckenmischer, in denen Dampf oder Wasser zugeführt wird. Bei der Verarbeitung von Holzrohstoffen aus Harthölzern muss Dampf verwendet werden. Unter dem Einfluss von Dampf nimmt die Festigkeit des Holzes ab und seine Plastizität nimmt zu.

Pressen einer Reihe von Herstellern sind so angeordnet, dass sie keine vorläufige Dampfexposition gegenüber Rohstoffen erfordern. Einige skrupellose Hersteller verwenden Dampf, um alte und bereits zusammengebackene Rohstoffe zu verarbeiten. Auf diese Weise wird es jedoch immer noch nicht möglich sein, Pellets von guter Qualität aus den „lebhaften“ Rohstoffen zu gewinnen.

Stufe 4 - Drücken

Der Granulierungsprozess wird mit Pressen durchgeführt, die von weltberühmten Herstellern hergestellt werden: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Bühler usw. Diese Art von Ausrüstung weist strukturelle Unterschiede auf, von denen die Hauptart die Art der Matrix ist. Es gibt Pressen:

- mit einer runden Matrix (erstellt für die Verwendung in der Lebensmittel- und chemischen Industrie sowie für die Herstellung von Tierfutter);

- mit einer flachen Matrix (erstellt für die Entsorgung von festen Abfällen).

Trotz der Designunterschiede arbeiten die Pressen beider Versionen nach dem gleichen Prinzip. Laufende Walzen zerkleinern die Rohstoffe auf der Matrix und stellen sicher, dass sie durch die vorgesehenen Löcher auf ihrer Oberfläche gedrückt werden. Das extrudierte Granulat wird mit speziellen Messern geschnitten. Während des Pressvorgangs gelingt es der Anlage, die Rohstoffe dreimal zu verdichten.

Der Prozess der Bildung von Pellets unter Verwendung einer zylindrischen Matrixpresse. Granulate gleichen Durchmessers werden durch die Löcher der Matrix extrudiert und abgeschnitten

Die durch eine starke Kompression der Rohstoffe verursachten Reibungskräfte im adiabatischen Prozess tragen dazu bei, die Temperatur im Arbeitsbereich der Presse auf 100 Grad Celsius zu erhöhen. Für die Verarbeitung von Tonnen Rohstoffen innerhalb einer Stunde 30-50 kW Strom verbraucht.

Beim Granulieren von Holz sind die Geräte starken Belastungen ausgesetzt, sodass sie aus besonders haltbaren Materialien hergestellt werden. Separate Teile des Matrixtyps werden aus gehärteten verschleißfesten Legierungen hergestellt.

Stufe 5 - Pellets abkühlen und von Staub reinigen

Die Qualität der Pellets hängt vom Aufwand für das Pressen der Rohstoffe und der Temperatur ab, bei der die Granulatbildung stattfindet. Es gibt jedoch eine obere „Obergrenze“ für Temperaturwerte (120 ° C), oberhalb derer irreversible Prozesse in den granulierten Rohstoffen auftreten, die sich negativ auf die Qualität der Pellets auswirken.

Komprimiertes Granulat muss gekühlt werden und wirkt konditionierend auf es. Die Geräte namhafter Hersteller sind mit Systemen zur Reinigung von fertigen Granulaten von Staub und kleinen Krümeln ausgestattet. Pellets werden unmittelbar nach dem Abkühlen gereinigt. Dies wirkt sich positiv auf die Qualität des Pelletbrennstoffs aus.

Stufe 6 - Pelletverpackung und -verpackung

Granulatbrennstoff wird auf unterschiedliche Weise verpackt und verpackt, wodurch wir die unterschiedlichen Bedürfnisse der Verbraucher befriedigen können. Pellets können in loser Schüttung oder in Schüttgutsäcken verkauft werden - den sogenannten "Big Bags", die 500 bis 1200 kg Granulat enthalten.

Die Bestandteile eines riesigen Polymerbeutels (Big Bag), der zur Lagerung von Pellets in den Lagern des Herstellers und zum anschließenden Transport zum Bettverbraucher verwendet wird

Brennstoffpellets werden in loser Schüttung an KWK-Anlagen versandt. Es ist zwar möglich, Schüttgüter und Pellets von hoher Qualität zu versenden, die zum Heizen von Kesseln sowie zur weiteren Umsetzung in kleineren Verpackungen gekauft werden.

Big-Bags sind Polymersäcke, die mit Schlingen zur Mechanisierung des Be- und Entladevorgangs ausgestattet sind. In Säcken gelagerte und transportierte Pellets verlieren nicht ihre Masseeigenschaften und halten den erforderlichen Feuchtigkeitsgehalt aufrecht. Der Kauf von vorverpackten Brennstoffpellets kostet jedoch in der Regel mehr als der Durchschnittsverbraucher.

Spezielle Anhänger für den Transport von Big Bags mit Pellets. Mit Gabelstaplern werden schwere Säcke entladen.

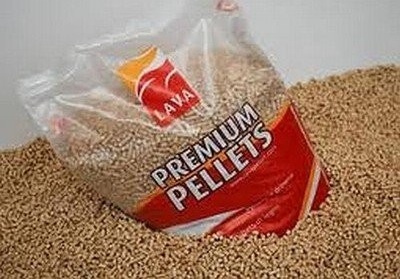

Pellets, verpackt in Packungen von 10 bis 20 kg, sind auch bei Verbrauchern beliebt. Besitzer von Pelletkesseln und Kaminen, die keine Bunker zur Lagerung großer Pelletvorräte haben, kaufen diese in kleinen Paketen. Natürlich wird diese Methode zum Kauf von Brennstoffpellets als die teuerste angesehen. Es werden jedoch nur ausgewählte Pellets in kleinen Behältern verkauft.

Für viele Kunden ist es bequemer, ausgewählte Pellets zu kaufen, die in kleinen Plastiktüten verpackt sind, die im persönlichen Transport leicht zu transportieren sind

Welche Standards bestimmen die Qualität von Pellets?

Russische Pellethersteller verwenden Qualitätsstandards, die in europäischen Ländern übernommen wurden. Ausländische Hersteller von Brennstoffen für Pelletkessel erhalten Zertifikate über die Konformität der Produkte mit den europäischen Qualitätsstandards. Das Fehlen eines Dokuments, das die Qualität der Pellets bestätigt, macht den Käufern Angst. Gleichzeitig sind die Kosten für zertifizierte Produkte gleicher Qualität höher als für nicht zertifizierte.

Die Qualitätsnormen EN plus und EN-B enthalten Anforderungen an Haushalts- und Industriepellets nach einer Reihe von Kriterien, nämlich:

- Durchmesser

- Länge

- Masse;

- Heizwert;

- Feuchtigkeit;

- Abrieb (prozentualer Staubanteil);

- Härte;

- Aschegehalt;

- Schmelzpunkt der Asche;

- der Gehalt an Metallen und anderen chemischen Elementen in mg pro kg.

Hersteller, die eine Ausschreibung für die öffentliche Beschaffung von Pelletbrennstoff gewinnen möchten, müssen das EN plus-Zertifikat im Dokumentenpaket vorlegen.

Wie lassen Sie sich beim Kauf nicht täuschen?

Beim Kauf von Pellets sollte ein normaler Bürger auch auf die Verfügbarkeit eines Qualitätszertifikats achten. Zusätzlich zu diesem wichtigen Dokument, das unehrliche Verkäufer fälschen können, muss der Herstellungsort des Brennstoffgranulats ermittelt werden. Große Hersteller haben regelmäßige Rohstofflieferanten, unter deren Merkmalen alle technologischen Geräte von Unternehmen konfiguriert sind. Unter diesem Gesichtspunkt werden große Hersteller bessere Pellets haben.

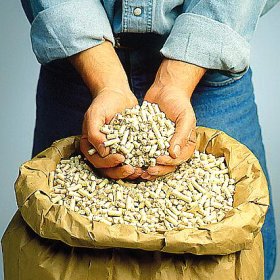

Eine Sichtprüfung der Brennstoffpellets hilft auch, die Eignung des Produkts für den Betrieb von Pelletkesseln zu bewerten. Bei dieser Kontrolle wird auf die Farbe des Granulats, die Sicherheit seiner Form, die Staubmenge, die Unversehrtheit der Oberfläche der Pellets, das Fehlen ausgeprägter Gerüche usw. geachtet. Sie können auch Labortests von Brennstoffgranulat bestellen, um sicherzustellen, dass sie den europäischen Qualitätsstandards entsprechen. Nur für die erbrachte Leistung muss bezahlt werden.