Tout sur les pellets: règles de production, normes et méthodes de contrôle qualité

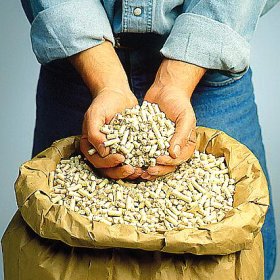

Pour garantir le fonctionnement des chaudières à granulés installées dans des chaufferies autonomes, des granulés sont nécessaires. Ce mot emprunté à la langue anglaise est appelé granulés de combustible cylindriques obtenus à partir de farine de bois par pressage. Les matières premières utilisées pour la fabrication des granulés sont le bois fissuré et non fissuré, les déchets des scieries, les industries du bois et du meuble. Les fabricants d'un autre type de combustible solide maîtrisaient également la production d'agro-pastilles à partir de paille, de maïs, de balles de tournesol, de balles de sarrasin, etc. Lors du transport et du stockage de pellets, il est nécessaire de respecter un certain nombre d'exigences, beaucoup plus légères que les règles applicables au diesel et aux carburants gazeux. Par conséquent, la popularité des chaudières à granulés de bois augmente parmi les propriétaires de logements de banlieue. Lors de l'achat de combustible granulaire, les consommateurs sont intéressés par sa qualité, car l'efficacité du matériel de chaudière et le pourcentage d'efficacité en dépendent. La qualité des pellets est influencée par les matières premières, l'organisation du processus de production, les conditions de stockage des produits finis et la livraison au consommateur final.

Les granulés de combustible se forment à une pression de 300 atm et sous l'influence de températures élevées. Dans le même temps, une substance spéciale appelée lignine est libérée de la masse broyée, ce qui assure la liaison de fragments individuels en granulés.

La longueur d'une pastille individuelle peut varier entre 10-30 mm. Le diamètre du granule le plus mince est de 6 mm et le plus grand - 10 mm. Les granulés sont classés comme combustibles respectueux de l'environnement, car dans leur production, seuls des matériaux naturels sont utilisés. Lors de la combustion de combustible granulaire dans des chaudières à granulés, la quantité de dioxyde de carbone émise dans l'atmosphère est négligeable. La décomposition naturelle du bois s'accompagne de la libération d'environ la même quantité de dioxyde de carbone.

Les granules sont un combustible écologique et très économique utilisé pour le chauffage des locaux résidentiels avec cheminées, poêles, chaudières à combustibles solides

Contenu

Variétés variétales de pellets

Selon la classification existante, les granulés de combustible sont divisés en trois groupes:

- granulés blancs, communément appelés combustibles de première qualité, adaptés aux chaudières de chauffage de haute technologie;

- pellets foncés ou industriels, légèrement inférieurs au premier groupe de qualité, car non seulement du bois, mais aussi de l'écorce est utilisé (adapté à la combustion dans des chaudières à granulés, mais avec une élimination plus fréquente des cendres);

- Les granulés agricoles, considérés comme des combustibles bon marché de qualité standard, sont brûlés dans de grandes chaudières produites par les fabricants spécifiquement pour ce type de combustible solide.

Le pouvoir calorifique des granulés blancs et foncés est le même: 17,2 MJ / kg, et pour les agropellettes inférieur - 15 MJ / kg. La teneur en cendres des granulés premium est de 0,5%, sombre - 0,7% et plus, agropellet - 3% ou plus.

La fluidité des granulés de combustible sec est assurée par leur forme cylindrique et leurs caractéristiques physico-géométriques (densité, abrasion, densité apparente). En raison de ces qualités, le combustible peut être automatiquement alimenté par des dispositifs spéciaux utilisés dans les chaufferies. L'automatisation de l'approvisionnement en pellets de la chaudière de chauffage permet son fonctionnement à long terme sans la participation active d'une personne. C'est le secret du succès des pastilles sur le marché des carburants de nombreux pays européens.

Les principales étapes du processus de production

La production de granulés peut être représentée arbitrairement en plusieurs étapes:

- broyage de matières premières;

- séchage des composants broyés;

- rebroyage des particules séchées;

- traitement de l'eau pour humidifier la farine de bois;

- presser les matières premières broyées et humidifiées en granulés;

- refroidir les pastilles et les nettoyer de la poussière;

- emballage de granulés de combustible et emballage.

Examinons de plus près chaque étape.

Étape # 1 - Couper les matières premières du bois

À l'aide de déchiqueteuses, appelées broyeurs, ils coupent les matières premières du bois en fractions dont la longueur et la largeur sont de 25 mm et leur épaisseur de 2 mm. Ensuite, les matières premières broyées sont séchées. Plus la taille des fractions est petite, moins il faut d'énergie pour les sécher.

À l'aide de déchiqueteuses, appelées broyeurs, ils assurent le broyage des matières premières du bois en fractions dont la longueur et la largeur sont de 25 mm

Étape # 2 - séchage et broyage

Le niveau d'humidité des matières premières ligneuses envoyées sous presse a des exigences spécifiques. Le pourcentage d'humidité doit être de 10% avec un écart de 2% du côté plus petit ou plus grand. Si les matières premières sont trop humides, un séchage supplémentaire sera nécessaire. Si les fragments de bois sont trop secs, ils devront être humidifiés en plus, atteignant un taux d'humidité de 10%.

L'équipement de séchage peut être de type tambour et à bande, et cette dernière option est préférable, bien que plus coûteuse. L'utilisation de séchoirs à bande est plus sûre. Les sécheuses peuvent fonctionner avec des déchets de gaz ou de bois. Il existe également une séparation des équipements en fonction du type d'agent de séchage utilisé, qui peut être de la vapeur d'eau, de l'air chaud ou des fumées.

Un fonctionnement stable de la presse n'est possible que si la taille de la fraction d'entrée de l'alimentation ne dépasse pas 4 mm. Les matières premières séchées sont en outre soumises à un broyage dans des broyeurs à marteaux, des machines à copeaux, des désintégrateurs.

Étape # 3 - Traitement de l'eau

Les matières premières dont le taux d'humidité n'atteint pas 8% sont difficiles à comprimer. Pour obtenir le degré d'humidité souhaité, il est nécessaire de faire passer les matières premières séchées à travers un dispositif d'humidification supplémentaire. La meilleure option est les mélangeurs à vis, dans lesquels de la vapeur ou de l'eau est fournie. La vapeur doit être utilisée dans le traitement des matières premières ligneuses obtenues à partir de bois durs. Sous l'influence de la vapeur, la résistance du bois diminue et sa plasticité augmente.

Les presses d'un certain nombre de fabricants sont agencées de manière à ne pas nécessiter d'exposition préalable à la vapeur des matières premières. Certains fabricants peu scrupuleux utilisent la vapeur pour traiter des matières premières anciennes et déjà durcies. Cependant, il ne sera toujours pas possible d'obtenir des pellets de bonne qualité à partir des matières premières "vivantes" de cette manière.

Étape # 4 - appuyant

Le processus de granulation est effectué à l'aide de presses, produites par des fabricants de renommée mondiale: CPM, Salmatec, Andritz, Amandus Kahl, Munch, Buhler, etc. Ce type d'équipement présente des différences structurelles, dont la principale est le type de matrice. Il existe des presses:

- avec une matrice ronde (créée pour une utilisation dans les industries alimentaires et chimiques, ainsi que pour la production d'aliments pour animaux);

- à matrice plate (créée pour l'élimination des déchets solides).

Malgré les différences de conception, les presses des deux versions fonctionnent sur le même principe. Les rouleaux en cours écrasent les matières premières sur la matrice, assurant son passage à travers les trous prévus sur sa surface. Les granulés extrudés sont coupés avec des couteaux spéciaux. Pendant le processus de pressage, l'équipement parvient à compacter les matières premières trois fois.

Le processus de formation de pastilles à l'aide d'une presse à matrice cylindrique. Des granulés de même diamètre sont extrudés à travers les trous de la matrice et coupés

Les forces de frottement dans le processus adiabatique causées par une forte compression des matières premières contribuent à élever la température dans la zone de travail de la presse à 100 degrés Celsius. Pour le traitement de tonnes de matières premières consommées en moins d'une heure 30-50 kW d'électricité.

Lors de la granulation du bois, l'équipement subit de lourdes charges, il est donc fabriqué à partir de matériaux particulièrement durables. Des pièces séparées du type à matrice sont fabriquées à partir d'alliages durcis résistant à l'usure.

Étape # 5 - Refroidir les granules et les nettoyer de la poussière

La qualité des granulés dépend du degré d'effort appliqué au pressage des matières premières et de la température à laquelle se produit la formation des granulés. Cependant, il existe un «plafond» supérieur de valeurs de température (120 ° C), au-dessus duquel des processus irréversibles commencent à se produire dans les matières premières granulées, ce qui affecte négativement la qualité des granulés.

Les granulés comprimés doivent être refroidis, agissant sur eux avec un effet conditionneur. L'équipement de fabricants renommés est équipé de systèmes de nettoyage des granulés finis de la poussière et des petites miettes. Les pastilles sont nettoyées immédiatement après la procédure de refroidissement. Cela a un effet positif sur la qualité du combustible en granulés.

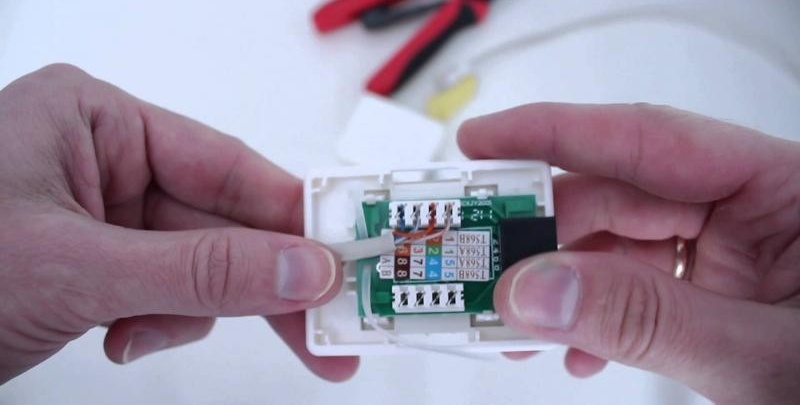

Étape # 6 - Emballage et conditionnement des granulés

Le combustible granulaire est conditionné et conditionné de différentes manières, ce qui nous permet de répondre aux divers besoins des consommateurs. Les granulés peuvent être vendus en vrac ou en sacs en vrac - les «big bags» contenant de 500 à 1200 kg de granulés.

Les éléments constitutifs d'un énorme sac en polymère (big bag) utilisé pour le stockage des granulés dans les entrepôts du fabricant et le transport ultérieur jusqu'au consommateur du lit

En vrac, les pastilles de combustible sont expédiées vers les usines de cogénération. Bien qu'il soit possible d'expédier en vrac et en pellets de haute qualité, qui sont achetés pour les chaudières de chauffage, ainsi que dans le but de poursuivre la mise en œuvre dans des emballages plus petits.

Les big-bags sont des sacs en polymère équipés d'élingues pour la mécanisation des opérations de chargement et de déchargement. Les granulés stockés et transportés dans des sacs ne perdent pas leurs propriétés en vrac et maintiennent le niveau d'humidité requis. Cependant, l'achat de pastilles de combustible préemballées coûte généralement plus cher que le consommateur moyen.

Remorques spéciales pour le transport de big bags à pellets. Les chariots élévateurs sont utilisés pour décharger des sacs lourds.

Les granulés, conditionnés en paquets de 10 à 20 kg, sont également très appréciés des consommateurs. Les propriétaires de chaudières à granulés et de foyers qui n'ont pas de bunkers pour stocker de gros stocks de granulés les achètent en petits paquets. Bien sûr, cette méthode d'achat de pastilles de combustible est considérée comme la plus chère. Cependant, seuls les granulés sélectionnés sont vendus dans de petits conteneurs.

Il est plus pratique pour de nombreux clients d'acheter des granulés sélectionnés emballés dans de petits sacs en plastique faciles à transporter dans les transports personnels

Quelles normes déterminent la qualité des pellets?

Les fabricants de granulés russes utilisent des normes de qualité adoptées dans les pays européens. Les fabricants étrangers de combustibles pour chaudières à pellets reçoivent des certificats de conformité des produits aux normes de qualité européennes. L'absence de document confirmant la qualité des pellets effraie les acheteurs. Dans le même temps, le coût des produits certifiés de même qualité est plus élevé que non certifié.

Les normes de qualité EN plus et EN-B contiennent des exigences pour les granulés domestiques et industriels selon un certain nombre de critères, à savoir:

- diamètre

- longueur

- masse en vrac;

- Valeur calorifique;

- humidité;

- abrasion (pourcentage de poussière);

- dureté;

- teneur en cendres;

- point de fusion des cendres;

- la teneur en métaux et autres éléments chimiques indiquée en mg par kg.

Les producteurs qui souhaitent remporter un appel d'offres pour des marchés publics de combustibles à pellets doivent fournir le certificat EN plus dans le dossier.

Comment ne pas se laisser berner lors de l'achat?

Lors de l'achat de pellets, un citoyen ordinaire doit également faire attention à la disponibilité d'un certificat de qualité. En plus de cet important document, que les vendeurs malhonnêtes peuvent forger, il est nécessaire de connaître le lieu de fabrication des pastilles de combustible. Les grands fabricants ont des fournisseurs réguliers de matières premières, sous les caractéristiques desquelles tout l'équipement technologique des entreprises est configuré. De ce point de vue, les grands producteurs auront de meilleurs pellets.

Une inspection visuelle des pastilles de combustible permet également d'évaluer l'adéquation du produit au fonctionnement des chaudières à pellets. Avec ce contrôle, une attention particulière est portée à la couleur des granulés, à la sécurité de leur forme, à la quantité de poussière, à l'intégrité de la surface des granulés, à l'absence d'odeurs prononcées, etc. Seulement pour le service fourni devra payer.