Avfallsolje kjele. DIY tegninger og instruksjoner

Ovner med flytende drivstoff har vært kjent siden begynnelsen av forrige århundre. Riktig nok, da tjente de hovedsakelig til industriens behov. I hverdagen ble enheter som opererer med diesel eller fyringsolje mye brukt i årene 60–80. Det var på den tiden at oljeprodukter kunne kjøpes for en krone eller til og med fås gratis. Til tross for den betydelige økningen i energipriser, er det også mulig å varme huset billig nå. Vi kan si at drivstoffet for dette bare ligger under føttene, eller rettere sagt, på hver bensinstasjon. Den tappede avfallsoljen brenner ikke verre enn diesel, og verkstedseierne gir den bort praktisk talt for ingenting. For øvrig er det ikke nødvendig å kjøpe en kjele for å brenne den. En enkel og pålitelig enhet med vannkrets kan bygges med egne hender ved å bruke materialer som finnes i hver eier.

Innhold

Enheten og prinsippet om drift av en kjele ved bruk av spillolje

Sammenslåtte biloljer er multikomponent, sterkt forurensede stoffer, som også brenner dårlig. Det kan sies at, som drivstoff, er gruvedrift i seg selv "ikke veldig", siden oksygen ganske enkelt ikke er i stand til å oksidere det kjemiske mangfoldet som er i det. Hvis du deler opp oljen i enklere komponenter, vil det å brenne dem være mye enklere.

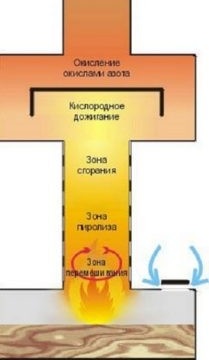

Nedbrytningsmetoden har vært kjent for moderne vitenskap i lang tid. Flammeseparasjon, eller, i vitenskapelige termer, pyrolyse, brukes til å skaffe enkle brennbare stoffer fra noe brensel - olje, kull, ved, etc. Denne prosessen er praktisk fordi det ikke kreves tilleggskostnader for kjemiske transformasjoner - for dette nok varme, som dannes under forbrenning av drivstoff. Fordelen med pyrolyseforbrenning ligger i det faktum at denne prosessen støtter og regulerer seg selv, og derfor praktisk talt ikke krever inngrep utenfra. Alt som trengs for å starte nedbrytningsprosessen er å fordampe drivstoffet og varme opp dampene til en temperatur på 300–400 ° C. Du kan bruke to metoder for dette.

I det første tilfellet tennes drivstoffet i tanken, hvoretter det begynner å fordampe aktivt. Effektiv blanding og oppnåelse av en homogen gass-luftblanding er sikret av Coriolis-kraften, derfor er nøyaktig beregning av diameteren og høyden til forbrenningskammeret viktig. Damp av drivstoff stiger langs et vertikalt rør med mange åpninger som de er mettet med oksygen. I den øvre delen av forbrenningskammeret er det en skillevegg, som er nødvendig for å redusere gasshastigheten og for å separere sonen med nitrogenoksid etter forbrenning. Det ligger i at farlige kjemiske forbindelser reagerer med nitrogenoksider og brytes ned til ufarlige stoffer.

Den såkalte self-burn-metoden har uten tvil attraktiv enkelhet og pålitelighet, men en tank med brennende olje tillater ikke å snakke om sikkerhet. For å eliminere denne ulempen, vil det være nødvendig å komplisere utformingen av varmeenheten.

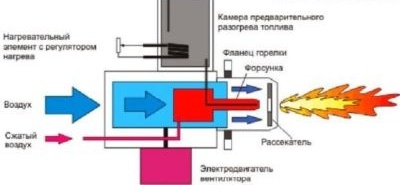

Den andre metoden innebærer dannelse av soner med pyrolyse, forbrenning og etterforbrenning direkte i flammen, og dette krever en brenner med en spesiell konfigurasjon. For at brenselet skal oksideres fullstendig, må dysen tilveiebringe en flerstegsdannelse av en gass-luftblanding. I en slik anordning tilveiebringes den primære bevegelsen av drivstoffstrømmen av kompressoren. På grunn av injeksjonen fører den injiserte luften atmosfærisk luft sammen med den, og dannelsen av damper oppstår på grunn av oppvarmingen av brenneren med en flamme fakkel. Praktisk talt de samme prosessene kan observeres under drift av en blåsehull. En lignende metode implementeres i industrielle flytende drivstoffenheter. Hjemmelagde design bruker samme prinsipp, men fungerer litt annerledes. I dem drypper gruvedrift ned i en forvarmet rød hettank, hvor den umiddelbart fordamper og brenner ut ved høy temperatur. I dette tilfellet kan man ikke snakke om ren pyrolyse, siden det også er forfallsenergien til molekyler under mikroeksplosjoner.

Les også artikkelen vår om produksjon av en komfyrovn for spillolje:https://aquatech.tomathouse.com/no/otoplenie/bani-i-garazh/pechka-burzhujka-svoimi-rukami.html.

Typer strukturer under utvikling

Avhengig av bruken kan kjeler som bruker brukt olje som drivstoff deles inn i tre grupper:

- husholdningsovner;

- vannvarmeenheter;

- varmekjeler.

Husovner er installert i rom som av flere årsaker ikke kan utstyres med vannoppvarming. Disse enhetene er preget av redusert drivstofforbruk, og deres design gir den mest komplette oljeforbrenningen. Husholdningsapparater er praktisk talt røykfrie. I tillegg er ovnene ofte utstyrt med renseanlegg for utslipp, noe som øker sikkerheten i deres drift. Den største fordelen med enheter av denne typen er deres mobilitet. Den lille størrelsen gjør det enkelt å transportere ovnen og installere den i et lite rom. Det er også viktig at om nødvendig enheten enkelt kan utstyres med en vannkrets eller en plattform for matlaging.

Vannvarmeenheter på nivået med gassforbrenningsmodulen har en spesiell plattform som vanntanken støttes på. Dens toroidform har en ytterligere fordel, siden oppvarming utføres både nedenfra og fra siden av røykkanalen, som passerer inne i tanken. For autonom vannforsyning er det montert en liten vannpumpe ved innløpet til kjelen. På grunn av den høye temperaturen kan vann varmes opp mye raskere enn i fabrikkens varmtvannsbereder. For eksempel får en 100 liters tank en temperatur fra 20 ° C til 65 ° C på omtrent to timer, mens et elektrisk eller gassapparat tar dobbelt så mye tid. Hvis vi snakker om kostnadene for en standard liter varmt vann, reduseres kostnadene ved bruk av gruvedrift med 20–25 ganger.

Varmekjeler brukes til å koble til vannvarmesystemer, så de er utstyrt med ettergassbrennere, filtre og sikkerhetsinnretninger. Til tross for alle sikkerhetsregler, anbefales det å installere utstyr for oppvarming av olje i separate rom eller uthus.

Vannoppvarming i varmeenheter leveres av en varmeveksler installert i forbrenningssonen. Den kan lages som en kontinuerlig vannkappe, eller i form av en spiralrørformet kontur. Bevegelsen av varmemidlet i systemet er mulig takket være sirkulasjonspumpen, drevet av strøm. Temperaturkontrollen av kjølevæsken utføres ved å redusere temperaturen på flammen. For dette er kjelen utstyrt med et lufttilførselssystem. Reduserer eller øker hastigheten på turbinen, regulerer luftstrømmen inn i forbrenningssonen. Ved å installere en termostat kan du automatisere denne prosessen.

Ofte dupliseres enheter som kjører på drenert olje av enheter som bruker strøm, gass eller fast brensel. Dette gir funksjonaliteten til ingeniørsystemer i tilfelle avbrudd i levering av gruvedrift.

Vær oppmerksom på materialet, som diskuterer alternativene for garasjeovner:https://aquatech.tomathouse.com/no/otoplenie/bani-i-garazh/kakoj-obogrevatel-luchshe-dlya-garazha.html.

Produserer en brukt kjele

I henhold til skjemaene beskrevet over blir flere typer kjeler utviklet og med suksess. I tillegg kan ethvert fast brensel eller gassvarmeenhet tilpasses til å fungere på flytende drivstoff. La oss snakke om de to vanligste designene som kan lages uavhengig av hverandre.

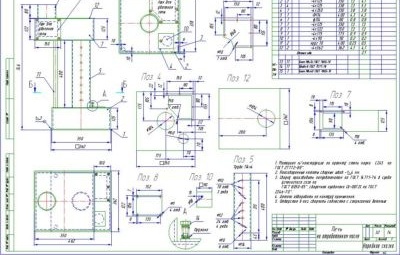

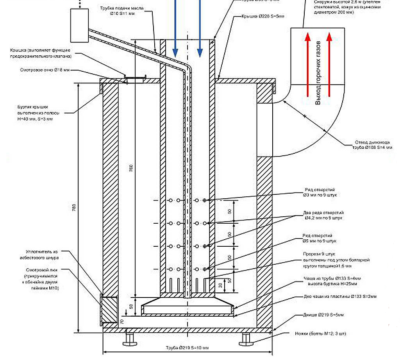

Tegninger av varmeenheter

Tegningene vi sørger for din oppmerksomhet er testet på virkelig fungerende ovner, slik at de sikkert kan brukes til dine egne prosjekter.

To bind

Denne designen består av to sylindriske kamre som er koblet sammen av et stykke tykkvegget jernrør med hull for luftinntrenging.

Det nedre rommet er samtidig en drivstofftank, en fordamper og en primær forbrenningssone. For å fylle drivstoffet, tenne og regulere luftstrømmen, kuttes det ut et hull på det øvre planet, som kan blokkeres helt eller delvis ved hjelp av en roterende luke. Nedenfra komfyr utstyrt med ben som sikrer stabiliteten i strukturen og skaper et avstand mellom bunnen og gulvet.

Et rør med hull er sveiset inn i det øvre planet av ovnen. Denne hule sylinderen er en etterbrenner. Pyrolysedeponering og forbrenning av det fordampende drivstoffet (sekundær etterforbrenning) foregår i det. Nesten samme kapasitet er montert på det øvre kuttet av det perforerte røret som nedenfor. Partisjonen, som deler det indre rommet i to soner, reduserer hastigheten på forbrenningsprodukter og sikrer fullstendig oksidasjon med nitrogenforbindelser. I tillegg er det øvre kammer også en varmeveksler som fungerer som en infrarød og konveksjonsvarmer.

En skorstein montert på den øvre modulen skaper nødvendig trekk og fjerner restforbrenningsproduktene til utsiden. For å sikre prosessen med påfylling av gruvedrift i den nedre tanken, er et rør koblet til det, koblet til en separat tank. Oljen som helles i ovnen blir satt i brann med en fille dynket i bensin eller parafin. Etter dette styres luftstrømmen inn i den primære forbrenningssonen av klaffen.

Ved å installere en vannkappe eller -krets på et vertikalt rør, oppnås en kjele som med hell kan brukes i varme- eller varmtvannssystemer. I dette tilfellet er det viktig å etterlate et gap på minst 50-70 mm til den perforerte sylinderen for å sikre fri luftstrøm inn i den sekundære forbrenningssonen.

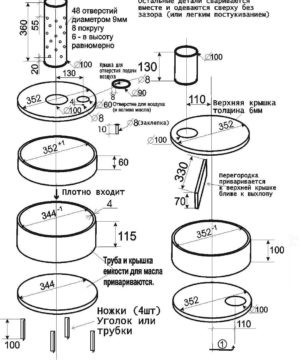

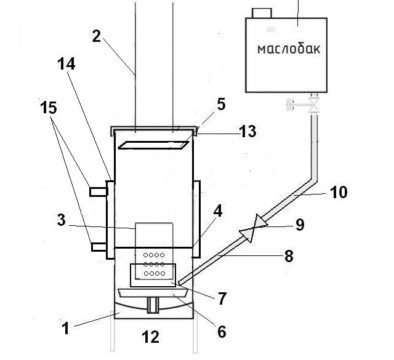

Med en brennende skål

En enkel kjeletegning med en brennende skål er vist nedenfor. Dens dimensjoner gir en termisk effekt på omtrent 15 kW. I dette tilfellet er det ikke nødvendig med mer enn 1,5 liter brukt bilolje i timen. Luft kommer inn i forbrenningssonen ved hjelp av en liten vifte eller turbin. Tilførselen av brukt drivstoff foregår i deler, som tanken med olje er utstyrt med en ventil som kan regulere mengden drivstoff eller helt stoppe forsyningen.

For etterforbrenning av gruvedampe er sentralrøret utstyrt med et system med hull og spalter. Takket være dette designet oppstår de samme prosessene rundt en flammeskål som i en to-volum ovn. Brennbare gasser fjernes gjennom en skorstein montert i den øvre delen av forbrenningskammeret. Når du ordner det, bør skarpe svinger og vinkler unngås, og skorsteinshøyden skal være minst 4 m. Dette vil gi trekkraft tilstrekkelig til å fjerne forbrenningsprodukter og sikre sikker drift av varmeenheten.

Ovnen med en brennende skål er et lukket apparat med tvungen lufttilførsel. Dette bidrar til sikkerheten i driften, og gjør det også mulig å enkelt og enkelt montere en vannkappe. Diagrammet viser et arbeidstrekk av kjelen beskrevet ovenfor, hvis hus kan bruke en husholdningsgassylinder.

Nødvendige materialer

For fremstilling av en vannvarmekjel med en flammeskål, trenger du ikke bare en beholder for fremstilling av karosseriet, men også andre materialer (stillingene i diagrammet over og i listen tilsvarer hverandre).

- 50 liters propanbeholder.

- Et metallrør Ø100 mm med en tykkelse på 2-3 mm for fremstilling av en skorstein.

- Jernrør Ø100 mm 5-6 mm tykt, som vil være nødvendig for å lage en brenner.

- Stålplate med en tykkelse på minst 5 mm for å skille forbrenningskammer og fordampningssone.

- 3-4 mm tykt metallplate for fremstilling av et visir designet for å redusere gasshastigheten.

- Bremseskive med en diameter på minst 20 cm fra hvilken som helst bil.

- Koblingen (det samme 100 mm røret, bare kuttet langs hele lengden) er 100 mm langt.

- Ø15 mm stålrør for oljetilførsel til bollen.

- ½ tommers kuleventil.

- Drivstoffslange laget av oljebestandig ildfast materiale.

- Tank for å trene alle typer.

- Hjørne- eller stålprofil for fremstilling av ben.

- Trekk av stål som er 4–5 mm tykt.

- Stålplate minst 3 mm tykk for å lage en vannkappe.

- Rørbeslag med Ø2˝ gjenge for tilkobling av kjelen til varmesystemet.

Ikke glem at for å beskytte mot korrosjon og forbedre utseendet på kjelen må males, så kjøp en rustomformer, grunning, løsemiddel og emalje til metallarbeid. I tillegg, for å tette leddene, vil det være behov for tetningsmaterialer - sanitær lin og spesialpasta.

Verktøy for arbeid

I prosessen med å jobbe med kjelen trenger du en rekke elektriske og manuelle benkeverktøy. Her er en liste over hva du trenger å få fra søppelkasser, kjøp eller lån fra venner:

- sveisemaskin - det er best å bruke en DC-transformatorenhet eller en omformer, siden det stilles høye krav til kvaliteten på sveisene;

- elektrisk bore- og boresett for metallarbeid;

- vinkelsliper og to plater - kutting og rengjøring. Selvfølgelig skal disse forbruksartiklene være designet for kutting av stål;

- matriser for gjenging av rør;

- elektrisk emery;

- gass nøkkel;

- rulett;

- metall linjal;

- stiger med høy karbonstål for å merke deler før du skjærer dem.

Siden du må bore et stort antall hull, må du definitivt klargjøre en beholder med vann for å avkjøle verktøyet. I tillegg er det nødvendig å sikre sveisens sikkerhet, så det vil være nyttig å hamstre på et brannslukningsapparat.

Du kan også være interessert i et materiale som beskriver produksjonsprosessen til en ovn ved bruk av en gassflaske: https://aquatech.tomathouse.com/no/otoplenie/documents/pech-na-otrabotke-svoimi-rukami.html

Gjør-det-selv-kjele bruksanvisning

- Siden selv i en tom gassflaske kan det forbli en eksplosiv blanding av propan og luftdamp, kan du kutte den med en kvern eller bore bare etter fullstendig tømming. For å gjøre dette, skru av og fjern ventilen med en gassnøkkel. Deretter snus beholderen opp ned og kondensatet tappes. Merk at denne væsken forbrenner veldig godt og har en ekstremt skarp lukt, så arbeid veldig nøye. Etter at væsken har strømmet ut, returneres preformen til sin opprinnelige posisjon og fylles med vann gjennom det øvre hullet - den vil fortrenge den gjenværende gassen fullstendig. Etter dette kan væsken dreneres og alt arbeid utføres uten frykt for brann eller eksplosjon.

- Ved hjelp av en vinkelsliper blir åpningene en tredjedel av en diameter bred kuttet ut i sylinderen. Hvis du måler rundt omkretsen, er lengden deres 315 mm. Høyden på bunnvinduet er 200 mm, og toppen er 400 mm. En 50 mm bred genser må være igjen mellom åpningene. Arbeidet må utføres nøye, unngå at forskyvningen av disken unngås, siden de kuttede metallsektorene vil gå til fremstilling av luker.

Merk! Den økte størrelsen på det øvre vinduet er nødvendig for å overføre kjelen til fast brensel, om nødvendig. Hvis det ikke er noe slikt behov, vil den nedre åpningen være nok. For øvrig, i dette tilfellet, blir installasjonen av foringsrøret til vannkappen muliggjort.

- Til luken, som ble oppnådd under dannelsen av åpningen av varmeveksleren, sveisede hengsler og en ventil, hvoretter delen returneres til sin plass.

- En ring er kuttet fra en 4 mm stålplate i henhold til den indre diameteren til sylinderen, som er 295 mm. Hullet som må lages i det må tilsvare den ytre diameteren på røret for å lage brenneren (i vårt tilfelle 100 mm). Dette elementet vil tjene som en skillevegg mellom forbrenningssonen og varmeveksleren.

- En billet 200 mm lang er kuttet fra et tykkvegget stålrør Ø 100 mm.

- Bor Ø12 mm til en høyde av 95 mm i den nedre delen av delen. Avstanden mellom hullene skal ikke overstige 40 mm - dette vil gi en jevnere fordeling av gasstrømmen ved utløpet til brenneren.

Hvis kantene på hullene er nøye behandlet med en fil, vil dette gjøre det mulig å gjøre uten å rengjøre dem i lang tid. Denne funksjonen er assosiert med en reduksjon i ujevnhet - partikler av sot og skitt vil rett og slett ikke fange noe.

- En tidligere kuttet ring er installert på brenneren og den er sveiset rett over hullene.

- Skilleveggen er installert mellom åpningene, i nivå med det øvre snittet i forbrenningskammeret. Dermed vil det dannes et trinn i den nedre delen av varmeveksleren, som er nødvendig for å holde asken i tilfelle kjeledrift på tre.

- Eventuell tykkvegget beholder, fortrinnsvis laget av varmebestandige legeringer, kan brukes til å lage fordamperkoppen.Det beste for dette formålet er støpejerns bremseskiver fra biler. Teknologiske hull i arbeidsstykket må sveises. For å gjøre dette kuttes to runde deler fra en stålplate, hvorav den ene vil være bunnen, og den andre - med en hette. Et hull er kuttet i lokket for koblingen og et vindu for tilførsel av gruvedrift.

- Et 150 mm stykke stålrør kuttes på langs med en "kvern", hvoretter veggene skyves litt fra hverandre, og øker gapet til 4-5 mm. Dette lar deg fjerne bollen for å rense restene av brent drivstoff.

- Bunnen, dekselet og koblingen er sveiset til bilskiven, hvoretter enheten monteres på brenneren.

- En stripe som måler 400x640 mm er kuttet ut av en stålplate, to halvringer med en ytre diameter på 305 mm og en indre diameter på 299 mm og to strimler 30 mm bred. Med deres hjelp dannes et foringsrør av en vannskjorte rundt sylinderen, og skåler alt med en kontinuerlig søm.

- I de øvre og nedre deler av foringsrøret kuttes runde hull med en diameter på minst 40 mm, og ved bruk av sveising monteres rørene for tilførsel og tømming av kjølevæsken.

- Et kjeledeksel er laget som skorsteinen settes inn i. Monter lokket på kjelen.

- Det er laget et hull i sideveggen på beholderen som et brennstoffrør føres i i vinkel. Den nedre kanten er kuttet i en vinkel, hvoretter den resulterende tuten installeres over oljeforsyningsvinduet. Etter justering av startlengde, må drivstoffledningen sveises til kjelen.

- Etter å ha klippet en tråd på et rør for å arbeide, er en kuleventil montert og en drivstofftank festet.

Det er mulig å utføre en helsesjekk av kjelen uten å vente på innsatsen i varmesystemet. For å gjøre dette, hell arbeidsstykket i drivstofftanken og åpne kuleventilen til oljen er fordelt i et tynt lag langs bunnen av disken. En liten mengde parafin helles på toppen og brennes. Drivstofftilførselen reguleres, styres av hastigheten på utstrømningen og nivået i ovnskålen.

Video: Lage en varmekjel fra en gassflaske

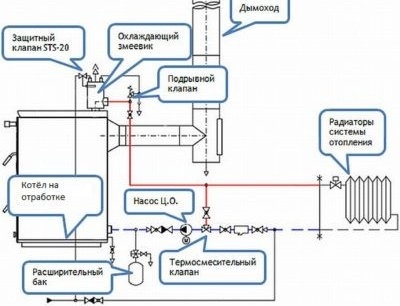

Stropping. Duplisering av ovnen ved utvikling av en elektrisk enhet

Før du kobler til kjelen, bør du ikke bare vurdere installasjonsmetoden og plasseringspunktene til tilleggsenheter og ventiler, men også hvordan skorsteinen tas frem. Hvis det passerer gjennom et tak konstruert med brennbare materialer, installeres et metall blyantveske med dobbelt diameter i det. Det frie rommet mellom rørene er fylt med asbest eller annet ikke-brennbart materiale med gode varmeisolasjonsegenskaper.

Gitt den høye risikoen for oppvarming med flytende drivstoff gjøres installasjonen av kjelen best i et eget rom med god ventilasjon. Podiumet for enheten er betong eller dekket med en metallplate, som vil stikke utover konturene med minst 1 meter. Etter installasjonen blir kjelen planet og rørlegger, og bare deretter fortsetter med tilkoblingen.

Den enkleste måten å knytte kjelen på er å integrere seg i tyngdekraftvarmesystemet. Til tross for sin enkelhet er påliteligheten veldig høy, siden det i dette tilfellet ikke er behov for en sirkulasjonspumpe og automatiseringsenheter. Ikke desto mindre gjør bruk av tilleggsutstyr deg i stand til å akselerere levering av kjølevæske til forbrukere og utjevne temperaturen på alle punkter i systemet, noe som sparer drivstoff og øker komforten. For dette formålet installeres en sentrifugalpumpe og en membranekspansjonstank på returledningen rett før kjelens inngang. Det er nødvendig slik at systemet ikke blir trykkløst med økende temperatur og trykk.Et trykkmanifold er koblet til det øvre grenrøret, og et termostathode eller annen reguleringsanordning (treveisventil, ventil for å redusere tilførselsrørets tverrsnitt, etc.) er installert foran hver radiator for å justere temperaturen til forbrukerne. For å fjerne fastkjørt luft, er det montert en luftventil øverst i systemet.

Båndet til enheten som arbeider ved gruvedrift, krever å ta hensyn til tregheten til denne typen utstyr. Med andre ord, endringen i temperatur på kjølevæsken skjer gradvis, derfor enheten nødvendigvis utstyrt med en sikkerhetsventil. Det vil tillate å avlaste trykket når det stiger til et kritisk nivå. En god måte å beskytte og utjevne temperaturen på er å koble den indirekte varmevarmeren i serie. Det vil fungere som bufferen som tar over overflødig varme i tilfelle overdreven temperaturøkning.

Ved tilkobling av kjelen installeres stengeventiler på retur- og forsyningslinjene. Dette vil gjøre det mulig å fjerne enheten for reparasjon uten å måtte fjerne kjølevæsken fra systemet.

Når de vil forsikre seg mot mangel på brukt olje, installeres en elektrisk kjele ved siden av den hjemmelagde kjelen. Du kan koble til en tilleggsenhet på to måter - i serie eller parallelt. Fordelen med den første metoden er at kjølevæsken oppvarmet ved hjelp av en flammeskål vil strømme inn i en elektrisk kjele, som kan justeres til en viss driftstemperatur. Når brenneren flammen avtar, vil den slå seg på og heve vanntemperaturen til ønsket verdi. Ulempen med denne metoden er økningen i lengden på hovedledningen, så vel som den komplette driftskompatibiliteten til systemet i tilfelle demontering av en av kjelene for reparasjon.

Parallellomkobling innebærer uavhengig drift av to varmeenheter og er preget av fraværet av disse ulempene. Dessverre er ikke denne metoden uten ulemper, hvorav den ene er behovet for å installere en hydraulisk pil og nøyaktig koordinere driftsmodusen og mate returledningen. I tillegg vil beslag, rør og beslag med parallell tilkobling gå mye mer, noe som absolutt vil føre til en økning i kostnadene og kompleksiteten i installasjonen.

Til tross for alle ulempene, er ikke tilfelle av kjeler i en kaskade å øke systemets pålitelighet. Hvis vi tar høyde for at en av enhetene periodisk eller regelmessig vil jobbe med brukt bilolje, vil dette også spare mye penger.

Video: Automatisk drift av enheten med en vannkrets

I dag er forbrenning av bruktolje den billigste og rimeligste metoden for avhending. Dessverre er denne metoden ikke den tryggeste for miljøet, spesielt med ufullstendig forbrenning av drivstoff. Fakta er at tilsetningsstoffene og tilsetningsstoffene som produsentene bruker for å øke ressursen til kraftenheter, er skadelige kreftfremkallende stoffer. Kjelen som vi tilbyr for produksjon er designet under hensyntagen til brenning av gruvedrift ved maksimal temperatur. Dette bidrar til fullstendig forfall av kjemiske bestanddeler til sikre stoffer. Derfor, vær forsiktig i beregninger og lytt til råd og anbefalinger fra spesialister.

2 kommentarer