Avfallsoljepanna med vattenkrets. DIY ritningar och instruktioner

Eldningsugnar med flytande bränsle har varit kända sedan början av förra seklet. Det var riktigt, då tjänade de främst för industriens behov. I vardagen användes enheter som använde diesel eller eldningsolja i stor utsträckning under åren 60–80. Det var vid den tiden då oljeprodukter kunde köpas för ett öre eller till och med erhållas gratis. Trots den kraftiga ökningen av energipriserna är det också möjligt att värma ditt hus billigt nu. Vi kan säga att bränslet för detta ligger helt enkelt under foten, eller snarare, på varje bensinstation. Den dränerade spilloljan brinner inte sämre än dieselbränsle, och verkstadsägare ger bort det praktiskt taget för ingenting. Det är förresten inte nödvändigt att köpa en panna för att bränna den. En enkel och pålitlig enhet med vattenkrets kan byggas med dina egna händer med hjälp av material som finns i varje ägare.

Innehåll

Enheten och principen för drift av en panna med spillolja

Sammanslagna biloljor är multikomponent, mycket förorenade ämnen, som också brinner dåligt. Det kan sägas att, som en bränslebrytning, "inte mycket" i sig, eftersom syre helt enkelt inte kan oxidera all den kemiska mångfalden som finns i den. Om du delar upp oljan i enklare komponenter blir det mycket lättare att bränna dem.

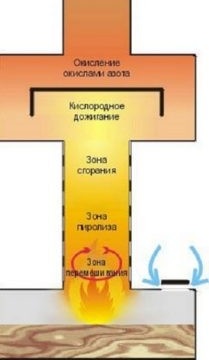

Nedbrytningsmetoden har varit känd för modern vetenskap under lång tid. Flamavskiljning, eller, i vetenskapliga termer, pyrolys, används för att erhålla enkla brandfarliga ämnen från bränsle - olja, kol, ved etc. Denna process är bekväm eftersom inga extra kostnader krävs för kemiska omvandlingar - för detta tillräckligt med värme, som bildas under förbränningen av bränsle. Fördelen med pyrolysförbränning ligger i det faktum att denna process stöder och reglerar sig själv, och därför praktiskt taget inte kräver ingripande utanför. Allt som krävs för att starta sönderdelningsprocessen är att förånga bränslet och värma ångan till en temperatur av 300–400 ° C. Du kan använda två metoder för detta.

I det första fallet startas bränslet i tanken, varefter det börjar förångas aktivt. Effektiv blandning och erhållande av en enhetlig gas-luftblandning säkerställs av Coriolis-kraften, därför är noggrann beräkning av förbränningskammarens diameter och höjd viktig. Bränsleångor stiger längs ett vertikalt rör med många öppningar genom vilka de är mättade med atmosfäriskt syre. I den övre delen av förbränningskammaren finns en skiljevägg, som behövs för att minska gashastigheten och för att separera kväveoxidzonen efter förbränning. Det är i det som farliga kemiska föreningar reagerar med kväveoxider och sönderdelas till ofarliga ämnen.

Den så kallade självbränningsmetoden har utan tvekan attraktiv enkelhet och tillförlitlighet, men en tank med brinnande olja tillåter inte att man talar om säkerhet. För att eliminera denna nackdel kommer det att vara nödvändigt att komplicera uppvärmningsenhetens utformning.

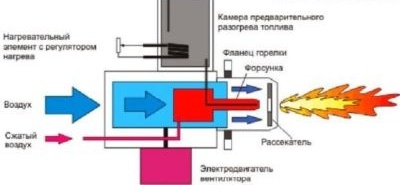

Den andra metoden involverar bildning av zoner med pyrolys, förbränning och efterbränning direkt i lågan, och för detta behöver du en brännare med en speciell konfiguration. För att fullständigt oxidera bränslet måste munstycket tillhandahålla en flerstegsbildning av en gas-luftblandning. I en sådan anordning tillhandahålls den primära rörelsen för bränsleflödet av kompressorn. Tack vare injektionen transporterar den insprutade luften atmosfärisk luft tillsammans med den, och bildningen av ångor inträffar på grund av uppvärmningen av brännaren med en eldfack. Praktiskt taget samma processer kan observeras under drift av en blåsor. En liknande metod implementeras i industriella flytande bränslenheter. Hemmagjorda design använder samma princip, men fungerar lite annorlunda. I dem droppar gruvan i en röd het tank, där den omedelbart avdunstar och bränner ut vid hög temperatur. I detta fall kan man inte tala om ren pyrolys, eftersom det också finns molekylers sönderfallsenergi under mikroexplosioner.

Läs även vår artikel om tillverkning av en braskamin för spillolja:https://aquatech.tomathouse.com/sv/otoplenie/bani-i-garazh/pechka-burzhujka-svoimi-rukami.html.

Typer av strukturer under utveckling

Beroende på applikation kan pannor som använder begagnad olja som bränsle delas in i tre grupper:

- hushållspisar;

- vattenuppvärmningsenheter;

- värmepannor.

Inhemska spisar installeras i rum som av flera anledningar inte kan utrustas med vattenvärme. Dessa enheter kännetecknas av minskad bränsleförbrukning och deras design ger den mest kompletta förbränningen av olja. Hushållsapparater är praktiskt taget rökfria. Dessutom är ugnar ofta utrustade med system för rengöring av utsläpp, vilket ökar säkerheten för deras drift. Den största fördelen med enheter av denna typ är deras rörlighet. Den lilla storleken gör det enkelt att transportera kaminen och installera den i ett litet rum. Det är också viktigt att om nödvändigt enheten lätt kan utrustas med en vattenkrets eller en plattform för matlagning.

Vattenuppvärmningsenheter på nivån för gasförbränningsmodulen har en speciell plattform som vattentanken stöds på. Dess toroidform ger en ytterligare fördel, eftersom uppvärmning utförs både underifrån och från sidan av rökkanalen, som passerar inuti tanken. För autonom vattenförsörjning är en liten vattenpump monterad vid pannans inlopp. På grund av den höga temperaturen kan vatten värmas mycket snabbare än i fabrikens vattenvärmare. Till exempel får en 100 liters tank en temperatur från 20 ° C till 65 ° C på cirka två timmar, medan en elektrisk eller gasapparat tar dubbelt så mycket tid. Om vi pratar om kostnaden för en standard liter varmt vatten, då kostnaderna för gruvdrift reduceras med 20–25 gånger.

Värmepannor används för att ansluta till vattenvärmesystem, så att de är utrustade med eftergasbrännare, filter och säkerhetsanordningar. Trots alla säkerhetsåtgärder rekommenderas att installera uppvärmningsutrustning för spillolja i separata rum eller uthus.

Vattenuppvärmning i uppvärmningsenheter tillhandahålls av en värmeväxlare installerad i förbränningszonen. Det kan tillverkas som en kontinuerlig vattenmantel eller i form av en spiralrörskontur. Rörelsen av värmemedlet i systemet är möjlig tack vare cirkulationspumpen, som drivs med el. Temperaturkontrollen av kylvätskan utförs genom att sänka temperaturen på lågan. För detta är pannan utrustad med ett lufttillförselsystem. Reglera luftflödet till förbränningszonen genom att minska eller öka turbinens hastighet. Genom att installera en termostat kan du automatisera denna process.

Ofta dupliceras enheter som körs på dränerad olja med enheter som använder el, gas eller fast bränsle. Detta tillhandahåller funktionaliteten för konstruktionssystem i händelse av avbrott i leveransen av gruvdrift.

Var uppmärksam på materialet, som diskuterar alternativen för garagevärmare:https://aquatech.tomathouse.com/sv/otoplenie/bani-i-garazh/kakoj-obogrevatel-luchshe-dlya-garazha.html.

Tillverkning av en använt bränslepanna

Enligt de ovan beskrivna schemanna utvecklas och fungerar flera typer av pannor. Dessutom kan varje fast bränsle- eller gasuppvärmningsenhet anpassas för att fungera på flytande bränsle. Låt oss prata om de två vanligaste mönster som kan göras oberoende.

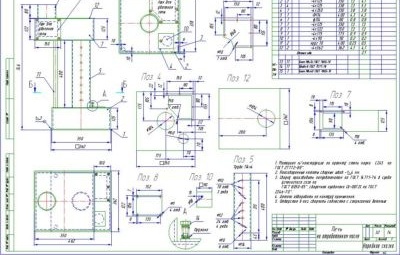

Ritningar av värmeenheter

Teckningarna som vi tillhandahåller för din uppmärksamhet testas på verkligt fungerande ugnar, så att de säkert kan användas för dina egna projekt.

Två volymer

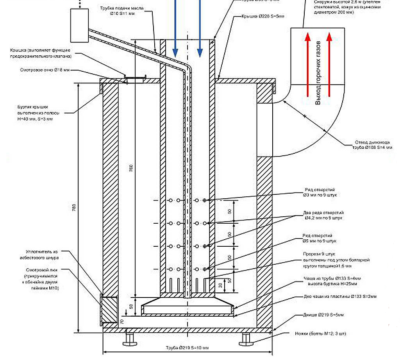

Denna design består av två cylindriska kamrar som är sammankopplade av en bit tjockväggig järnrör med hål för luftinträngning.

Det nedre facket är samtidigt en bränsletank, en förångare och en primär förbränningszon. För att fylla bränslet, tända och reglera luftflödet skärs ett hål ut på det övre planet, vilket kan blockeras helt eller delvis med hjälp av en roterande lucka. Underifrån spis utrustade med ben som säkerställer stabiliteten i strukturen och skapar ett gap mellan botten och golv.

Ett rör med hål svetsas in i det övre planet i ugnsfacket. Denna ihåliga cylinder är en efterbrännare. Pyrolysnedbrytning och förbränning av det förångande bränslet (sekundär efterförbränning) äger rum i det. Nästan samma kapacitet är monterad på det övre snittet på det perforerade röret som nedan. Partitionen, som delar sitt inre utrymme i två zoner, reducerar hastigheten på förbränningsprodukter och säkerställer fullständigheten av deras oxidation med kväveföreningar. Dessutom är den övre kammaren också en värmeväxlare som fungerar som en infraröd och konvektionsvärmare.

En skorsten monterad på den övre modulen skapar det nödvändiga draget och tar bort restförbränningsprodukterna på utsidan. För att säkra processen för att fylla på gruvan i den undre tanken svetsas ett rör anslutet till en separat tank till den. Oljan som hälls in i kaminen tänds med en trasa som blöts i bensin eller fotogen. Därefter styrs luftflödet in i den primära förbränningszonen av klaffen.

Genom att installera en vattenmantel eller krets på ett vertikalt rör erhålls en panna som framgångsrikt kan användas i värme- eller varmvattenanläggningar. I detta fall är det viktigt att lämna ett mellanrum på minst 50–70 mm till den perforerade cylindern för att säkerställa fritt luftflöde till den sekundära förbränningszonen.

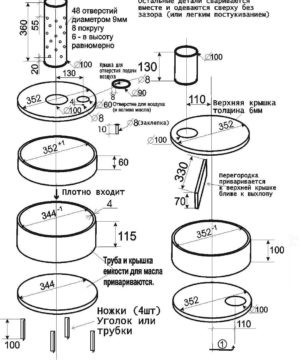

Med en eldig skål

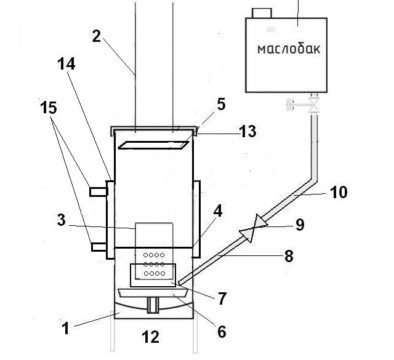

Nedan visas en enkel pannritning med en eldig skål. Dess dimensioner ger en värmeeffekt på cirka 15 kW. I detta fall krävs inte mer än 1,5 liter begagnad bilolja per timme. Luft kommer in i förbränningszonen med en liten fläkt eller turbin. Tillförseln av använt bränsle sker i delar, för vilka tanken med olja är utrustad med en ventil som kan styra mängden bränsle eller helt stoppa dess tillförsel.

För efterbränning av gruvångor är det centrala röret utrustat med ett system med hål och spår. Tack vare denna design sker samma processer runt en flammeskål som i en tvåvolym ugn. Brännbara gaser avlägsnas genom en skorsten monterad i den övre delen av förbränningskammaren. När du arrangerar det bör vassa vinklar och vinklar undvikas och skorstenens höjd ska vara minst 4 m. Detta ger en dragkraft som är tillräcklig för att ta bort förbränningsprodukter och säkerställa säker drift av värmeenheten.

Ugnen med en eldig skål är en stängd enhet med tvingad lufttillförsel. Detta bidrar till driftsäkerheten och gör det också möjligt att enkelt och enkelt montera en vattenjacka. Diagrammet visar ett arbetsdrag av pannan som beskrivits ovan, vars hus kan använda en hushållsgascylinder.

Nödvändiga material

För tillverkning av en vattenuppvärmningspanna med en flamskål behöver du inte bara en behållare för tillverkning av höljet, utan också andra material (positionerna i diagrammet ovan och i listan motsvarar varandra).

- 50 liters propanbehållare.

- Ett metallrör Ø100 mm med en tjocklek av 2-3 mm för tillverkning av en skorsten.

- Järnrör Ø100 mm 5-6 mm tjockt, vilket krävs för att göra en brännare.

- Stålplåt med en tjocklek av minst 5 mm för att separera förbränningskammaren och indunstningszonen.

- 3-4 mm tjock metallplåt för tillverkning av ett visir utformat för att minska gashastigheten.

- Bromsskiva med en diameter på minst 20 cm från vilken bil som helst.

- Kopplingen (samma 100 mm rör, endast skuren längs hela längden) är 100 mm lång.

- Ø15 mm stålrör för oljetillförsel till skålen.

- ½ tum kulventil.

- Bränsleslang av oljebeständigt eldfast material.

- Tank för att träna vilken typ som helst.

- Hörn- eller stålprofil för tillverkning av ben.

- Skydd av stål som är 4–5 mm tjockt.

- Stålplåt minst 3 mm tjock för att göra en vattenmantel.

- Rörbeslag med Ø2˝-gänga för anslutning av pannan till värmesystemet.

Glöm inte att för att skydda mot korrosion och förbättra pannans utseende kommer det att vara nödvändigt att måla, så köp en rostomvandlare, grunning, lösningsmedel och emalj för att arbeta på metall. För att täta lederna kommer tätningsmaterial att behövas - sanitets lin och specialpasta.

Verktyg för arbete

När du arbetar med pannan behöver du en mängd olika elektriska och manuella bänkverktyg. Här är en lista över vad du behöver få från fack, köpa eller låna från vänner:

- svetsmaskin - det är bäst att använda en DC-transformatorenhet eller en växelriktare, eftersom höga krav ställs på kvaliteten på svetsarna;

- elektrisk borr- och borrsats för metallbearbetning;

- vinkelslipare och två skivor - skärning och rengöring. Naturligtvis bör dessa förbrukningsvaror vara konstruerade för skärning av stål;

- matriser för gängning av rör;

- elektrisk emery;

- gasnyckel;

- roulett;

- metall linjal;

- högkolstålskrapor för märkning av delar innan du skär dem.

Eftersom du måste borra ett stort antal hål är det nödvändigt att förbereda en behållare med vatten för att kyla verktyget. Dessutom är det nödvändigt att säkerställa svetssäkerheten, så det kommer att vara användbart att fylla på en brandsläckare.

Du kanske också är intresserad av ett material som beskriver tillverkningsprocessen för en ugn med en gascylinder: https://aquatech.tomathouse.com/sv/otoplenie/documents/pech-na-otrabotke-svoimi-rukami.html

Gör-det-själv-bruksanvisning

- Eftersom även i en tom gascylinder kan finnas en explosiv blandning av propan och luftångor kan du klippa den med en kvarn eller borr endast efter fullständig tömning. För att göra detta, skruva loss och ta bort ventilen med en gasnyckel. Sedan vänds behållaren upp och ner och kondensatet dräneras. Observera att denna vätska bränner mycket bra och har en extremt skarp lukt, så arbeta mycket försiktigt. När vätskan flyter ut återgår arbetsstycket till sitt ursprungliga läge och fylls med vatten genom det övre hålet - det kommer att förskjuta den återstående gasen helt. Efter detta kan vätskan tömmas och allt arbete utföras utan rädsla för eld eller explosion.

- Med hjälp av en vinkelslipare skärs en tredjedel av en diameter bred i cylindern. Om du mäter runt omkretsen är deras längd 315 mm. Höjden på bottenfönstret är 200 mm och den övre är 400 mm. En 50 mm bred bygel måste finnas kvar mellan öppningarna. Arbetet måste utföras noggrant, för att undvika förskjutning av skivan, eftersom de skurna metallsektorerna går till tillverkning av luckor.

Notera! Det ökade storleken på det övre fönstret behövs för att överföra pannan till fast bränsle, om det behövs. Om det inte finns något sådant behov räcker den nedre öppningen. Förresten, i detta fall underlättas installationen av höljet på vattenmanteln.

- Till luckan, som erhölls under bildandet av öppningen av värmeväxlaren, svetsade gångjärn och en ventil, varefter delen återförs till sin plats.

- En ring skärs ur en 4 mm stålplåt enligt cylinderns innerdiameter, som är 295 mm. Hålet som måste göras i det måste motsvara rörets ytterdiameter för att göra brännaren (i vårt fall 100 mm). Detta element kommer att fungera som en partition mellan förbränningszonen och värmeväxlaren.

- En bil 200 mm lång skärs från ett tjockväggat stålrör Ø 100 mm.

- Borra Ø12 mm till en höjd av 95 mm i den nedre delen av delen. Avståndet mellan hålen får inte överstiga 40 mm - detta möjliggör en jämnare fördelning av gasflödet vid brännarens utlopp.

Om hålens kanter är noggrant behandlade med en fil kommer det att göra det utan att rengöra dem under lång tid. Denna funktion är förknippad med en minskning av grovhet - partiklar av sot och smuts kommer helt enkelt inte att fånga någonting.

- En tidigare skuren ring är installerad på brännaren och svetsas direkt ovanför hålen.

- Skiljevägget installeras mellan öppningarna, i nivå med det övre snittet i förbränningskammaren. I den nedre delen av värmeväxlaren kommer således ett steg att bildas, vilket är nödvändigt för att hålla askan i händelse av panndrift på trä.

- Alla tjockväggiga tankar, företrädesvis gjorda av värmebeständiga legeringar, kan användas för att tillverka förångarkoppen.Det bästa för detta ändamål är bromsskivor av gjutjärn från bilar. Teknologiska hål i arbetsstycket måste svetsas. För att göra detta skärs två runda delar från en stålplåt, varav en kommer att vara botten, och den andra - med ett lock. Ett hål skärs i locket för kopplingen och ett fönster för tillförsel av gruvdrift.

- Ett 150 mm stålrör skärs i längdriktningen med en ”kvarn”, varefter väggarna skjuts något isär, vilket ökar gapet till 4–5 mm. Detta gör att du kan ta bort skålen för att rengöra resterna av bränt bränsle.

- Botten, locket och kopplingen svetsas till bilskivan, varefter enheten monteras på brännaren.

- En remsa som mäter 400x640 mm skärs ur en stålplåt, två halvringar med en ytterdiameter av 305 mm och en inre diameter på 299 mm och två remsor 30 mm breda. Med deras hjälp bildas ett hölje av en vattenskjorta runt cylindern och skålar allt med en kontinuerlig söm.

- I de övre och nedre delarna av höljet skärs runda hål med en diameter på minst 40 mm och med svetsning monteras rören för tillförsel och tömning av kylvätskan.

- En pannaöverdrag görs i vilken en skorsten sätts in. Montera locket på pannan.

- Ett hål tillverkas i behållarens sidovägg i vilket ett bränsleledning införs i vinkel. Dess undre kant skärs i vinkel, varefter den resulterande pipen installeras ovanför oljeförsörjningsfönstret. Efter justering av startlängden måste bränsleledningen svetsas till pannan.

- Efter att ha klippt en gänga på ett rör för att arbeta, montera en kulventil och fäst en bränsletank.

Det är möjligt att utföra en hälsokontroll av pannan utan att vänta på insatsen i värmesystemet. För att göra detta, häll gruvdrift i bränsletanken och öppna kulventilen tills oljan fördelas i ett tunt lager längs botten av skivan. En liten mängd fotogen hälls på toppen och tänds. Bränsletillförseln regleras, styrs av hastigheten på dess utflöde och nivån i ugnsskålen.

Video: Tillverka en värmepanna från en gascylinder

Bandning. Duplicering av ugnen vid utvecklingen av en elektrisk enhet

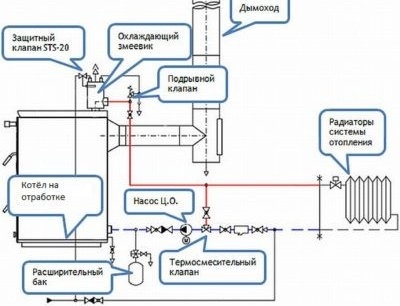

Innan du ansluter pannan bör du beakta inte bara installationsmetoden och placeringspunkter för ytterligare enheter och ventiler utan också hur skorstenen tas ut. Om det passerar genom ett tak konstruerat med brandfarliga material installeras ett metallpennfodral med dubbla diametern i det. Det fria utrymmet mellan rören är fyllt med asbest eller annat icke-brännbart material med goda värmeisoleringsegenskaper.

Med tanke på den höga risken för uppvärmning med flytande bränsle görs installationen av pannan bäst i ett separat rum med god ventilation. Podium för enheten är betong eller täckt med en metallplåt, som kommer att sticka bortom dess konturer med minst 1 meter. Efter installationen är pannan planerad och avluftad och fortsätt först med anslutningen.

Det enklaste sättet att binda pannan är integration i tyngdkraftsvärmesystemet. Trots sin enkelhet är dess tillförlitlighet mycket hög, eftersom det i detta fall inte finns något behov av en cirkulationspump och automationsanordningar. Användningen av ytterligare utrustning gör det dock möjligt att påskynda leveransen av kylvätska till konsumenterna och jämna ut temperaturen vid alla punkter i systemet, vilket sparar bränsle och ökar komforten. För detta ändamål installeras en centrifugalpump och en membranutvidgningstank på returledningen strax före pannans ingång. Det är nödvändigt så att systemet inte trycksätts med ökande temperatur och tryck.En tryckledning är ansluten till det övre grenröret, och ett termostathuvud eller annan regleranordning (trevägsventil, ventil för att reducera tvärsnittet på matningsröret, etc.) installeras framför varje radiator för att justera konsumentens temperatur. För att avlägsna luftstopp monteras en luftventilation på toppen av systemet.

Fästningen av enheten som arbetar vid gruvdrift kräver att man tar hänsyn till trögheten hos denna typ av utrustning. Med andra ord, förändras temperaturen på kylvätskan gradvis, därför enheten nödvändigtvis utrustad med en säkerhetsventil. Det gör det möjligt att avlasta trycket när det stiger till en kritisk nivå. Ett bra sätt att skydda och utjämna temperaturen är den seriella anslutningen till en indirekt värmevattenvärmare. Det kommer att fungera som bufferten som tar över överskottsvärme vid överdriven temperaturökning.

Vid anslutning av pannan installeras avstängningsventiler på retur- och matningsledningarna. Detta gör det möjligt att ta bort enheten för reparation utan att behöva ta bort kylvätskan från systemet.

När de vill försäkra sig mot brist på begagnad olja, installeras en elektrisk panna bredvid den hemmagjorda pannan. Du kan ansluta en extra enhet på två sätt - i serie eller parallellt. Fördelen med den första metoden är att kylvätskan som värms upp med hjälp av en flamskål kommer att rinna in i en elektrisk panna, som kan justeras till en viss driftstemperatur. När brännarens låga minskar kommer den att slås på och höja vattentemperaturen till önskat värde. Nackdelen med denna metod är ökningen i ledningens längd såväl som systemets fullständiga driftskompatibilitet vid demontering av en av pannorna för reparation.

Parallellomkoppling innebär oberoende drift av två värmeenheter och kännetecknas av frånvaron av dessa nackdelar. Tyvärr är denna metod inte utan nackdelar, varav en är behovet av att installera en hydraulisk pil och exakt samordna driftsläget och mata returledningen. Dessutom kommer beslag, rör och rördelar med parallellanslutning att gå mycket mer, vilket säkert kommer att leda till ökade kostnader och komplicera installationen.

Trots alla nackdelar, under alla omständigheter, bidrar införandet av pannor i en kaskad till att öka systemets tillförlitlighet. Om vi tar hänsyn till att en av enheterna regelbundet eller regelbundet kommer att arbeta med begagnad bilolja, kommer det också att spara mycket pengar.

Video: Automatisk drift av enheten med en vattenkrets

Idag är bränning av begagnad bilolja den billigaste och billigaste metoden för bortskaffande. Tyvärr är denna metod inte den säkraste för miljön, särskilt med ofullständig förbränning av bränsle. Faktum är att de tillsatser och tillsatser som tillverkarna använder för att öka kraftenheternas resurs är skadliga cancerframkallande ämnen. Pannan som vi erbjuder för tillverkning är konstruerad med hänsyn till förbränning av gruvdrift vid maximal temperatur. Detta bidrar till fullständigt förfall av kemiska beståndsdelar till säkra ämnen. För att komma igång, var noga med att beräkna och lyssna på råd och rekommendationer från specialister.

2 kommentarer