Klasyfikacje rur stalowych i kształtek + przegląd zasad pracy z nimi

Rurociąg jest integralną częścią większości konstrukcji inżynierskich, czy to systemu grzewczego, kanalizacyjnego czy wodociągowego. Nie tak dawno temu stalowa rura była aktywnie wykorzystywana do wyposażenia całej tej komunikacji. Jednak wraz z pojawieniem się części z tworzyw sztucznych, które nie są podatne na korozję i łatwość instalacji, zaczęli używać go znacznie rzadziej. Nowe technologie umożliwiają wytwarzanie zmodernizowanych produktów stalowych, które są mniej podatne na korozję. Obecność specjalnych złączek pozwala montować rurociągi o bardzo różnej konfiguracji bez spawania. Wszystko to znacznie zwiększyło popyt na części stalowe, których różnorodność zrozumiemy.

Zadowolony

Asortyment wyrobów stalowych

Rury stalowe to ogólny termin, który łączy szeroką grupę produktów. Istnieje kilka klasyfikacji części.

Przekrój rur stalowych może mieć bardzo różne kształty. Oprócz tradycyjnych produktów okrągłych w sprzedaży można znaleźć także elementy prostokątne, sześciokątne i ośmiokątne, owalne, kwadratowe i inne.

Rodzaje rur według wymiarów liniowych

Na podstawie tej funkcji wyróżnia się kilka rodzajów elementów:

- Zgodnie z zewnętrzną średnicą wszystkie rury są podzielone na produkty o średniej średnicy (102-426 mm), małej średnicy (5-102 mm) i kapilarnej (0,3-4,8 mm).

- Zgodnie z geometrią przekroju wyróżnia się kwadrat, owal, okrąg, segment, żebrowanie, ośmiokąt i sześciokąt, części prostokątne itp.

- W oparciu o stosunek średnicy zewnętrznej do szerokości ściany wytwarza się zwłaszcza produkty cienkościenne, cienkościenne, normalne, grubościenne, a zwłaszcza grubościenne.

- Przez przetwarzanie klasy. Pierwsza klasa obejmuje przycinanie krawędzi rury i gratowanie. Druga klasa to tylko wycinanie części.

- Elementy różnią się długością, która jest krótka, mierzona i niezmierzona.

Rodzaje produktów według metody produkcji

Wszystkie wyroby stalowe można wytwarzać na dwa sposoby: za pomocą spawania lub bez niego. W związku z tym szczegóły mogą być zarówno ze spawanym szwem, jak i bez niego. W pierwszym przypadku blacha stalowa jest składana na różne sposoby, a następnie spawana w gazie obojętnym za pomocą elektrod wolframowych. Jest to tak zwane spawanie TIG. Alternatywnie stosowana jest metoda spawania prądem o wysokiej częstotliwości lub spawanie HF.

Stalową taśmę można zwinąć w rurkę, a następnie uzyskać prosty szew lub zwinąć w spiralę, w wyniku czego otrzymuje się produkty w kształcie spirali. Ciśnienie wody i gazu oraz rury profilowe są wytwarzane wyłącznie metodą spawaną.

Rury stalowe można wytwarzać za pomocą spawania lub bez niego.Rury profilowane i ciśnieniowe zawsze mają szew

Części bez szwu są wykonane ze stalowych prętów poprzez wiercenie, odkształcanie na zimno lub na gorąco i odlewanie. W pierwszym przypadku wierci się stalowy cylinder, w drugim przypadku stopiony metal wlewa się do formy, w której zamontowany jest pręt. Jednak metody deformacji są najczęściej stosowane w produkcji. W metodzie na gorąco pręt jest podgrzewany w piecu do stanu plastycznego i wysyłany na rolki, gdzie jest doprowadzany do wymaganej długości i średnicy.

Deformacja na zimno oznacza, że przed obróbką w rolkach przedmiot chłodzi się, ale jest wyżarzany przed rozpoczęciem końcowej kalibracji. W ten sposób powstają rury o grubych ściankach. W zależności od metody produkcji asortyment rur stalowych przedstawia się następująco. Spawane elektrycznie dzielą się na:

- śrubowaty;

- prosty szew;

- profil;

- ciśnienie wody i gazu.

W związku z tym bez szwu dzieli się na formowane na zimno i formowane na gorąco.

Klasyfikacja według rodzaju powłoki antykorozyjnej

Zabezpieczenie antykorozyjne można realizować na różne sposoby. Do tych celów stosuje się różne powłoki: wytłaczany polietylen, mieszanina cementowo-piaskowa, polietylen układany w jednej, dwóch lub trzech warstwach, mieszanina epoksydowo-bitumiczna lub cynk. W tym drugim przypadku stosuje się cynkowanie ogniowe na zimno lub na gorąco.

Zalety i wady części stalowych

Rury stalowe mają wiele zalet:

- Szeroki zakres temperatur pracy. Metal traci swoją wytrzymałość w temperaturach powyżej 500 °, dzięki czemu rura może bez problemu wytrzymać 100 °, a nawet 200 °. Ponadto w tym trybie rurociąg może być eksploatowany przez lata.

- Dostępność materiału. Standardowe produkty ze stali konstrukcyjnej, a także rury ze stali nierdzewnej, można kupić prawie wszędzie.

- Wysoka wytrzymałość i odporność na obciążenia wzdłużne i boczne. Maksymalne ciśnienie dla rurociągów stalowych można zmierzyć w dziesiątkach atmosfer. Okucia rufowe i rury są niezwykle trudne do uszkodzenia.

Rurociąg stalowy jest bardzo mocny i niezawodny, ale nie jest pozbawiony wad. Części stalowe nagrzewają się bardzo szybko. Jest to bardzo dobre w przypadku systemów grzewczych i złe w transporcie mediów ciekłych i gazowych, które należy przeprowadzać w trybie stabilizacji temperatury. W tym drugim przypadku nośnik chłodzi się dość szybko, a rura chłodzi się jeszcze szybciej. W niskich temperaturach część może pęknąć, nie mogąc poradzić sobie z rozszerzaniem się płynu chłodzącego. Aby temu zapobiec, rury stalowe są zwykle chronione przez systemy grzewcze lub przykryć izolacją.

Ponadto, bez ochrony, stal jest pokryta cienką warstwą rdzy po kilku godzinach pracy. Jego siła nie jest przerażająca, ale jakość transportowanej wody pogarsza się. Nie można go stosować do picia, ponadto istnieje zwiększone ryzyko tworzenia się mulistych osadów, które łatwo nakładają się na luźną rdzę. Wydajność produktu nieodwracalnie spada. Wymagana jest specjalna ochrona, aby zapobiec tym nieprzyjemnym zjawiskom.

Rury stalowe mają niewystarczającą odporność na korozję. Po kilku godzinach pracy wewnętrzne ściany produktu pokryte są warstwą rdzy

Początkowo rury stalowe były łączone tylko przez spawanie. Jest to najbardziej złożona i czasochłonna opcja instalacji. Dziś ma alternatywy: montaż gwintu lub tuleja zaciskowa. Są to prostsze metody, ale nawet one wymagają od wykonawców co najmniej minimalnej wiedzy i umiejętności w zakresie hydrauliki. Ponadto produkty są masywne, co komplikuje już i tak trudną instalację.

Rodzaje i klasyfikacja kształtek

Łączniki służą do montażu rurociągów o różnych konfiguracjach.Są niezawodne, strukturalnie proste i nie powodują dodatkowych problemów w działaniu. W sprzedaży można znaleźć części, które pozwalają na pracę z rurami o różnych średnicach: od 16 do 110 mm. Należy pamiętać, że:

- Elementy o średnicy od 16 do 63 mm można stosować tylko w systemach o maksymalnym ciśnieniu 16 atm.

- Części o wielkości od 75 do 110 mm są przeznaczone do konstrukcji, których maksymalne ciśnienie nie przekracza 10 atm.

Złączki, jeśli to konieczne, pozwalają łączyć części wykonane z różnych materiałów, ale z tym samym gwintem, a także projekty o różnych średnicach.

Dostępnych jest kilka odmian kształtek do rur stalowych. Wśród nich krzyże, trójniki, łączniki i inne detale

Przeznaczenie elementów łączących do rur stalowych jest wskazane w oznakowaniu części. Istnieje kilka rodzajów okuć:

- Krzyże Przeznaczony do rozgałęziania czterech rur. Różnią się obecnością czterech wyjść umieszczonych pod kątem do siebie. Najczęściej są one ustawione względem siebie pod kątem prostym.

- Kwadraty Służy do zmiany kierunku autostrady w płaszczyźnie poziomej lub pionowej. Kąt nachylenia wynosi od 45 ° do 90 °.

- Koszulki Część jest podobna do krzyża, ale ma tylko trzy wyjścia. Modele są produkowane dla części o równoważnych rozmiarach, a także dla produktów o różnych średnicach.

- Sprzęgła Elementy łączące przeznaczone do montażu prostych odcinków autostrad. Produkty są wytwarzane z równoważnymi mocami wyjściowymi, a także z dyszami o różnej średnicy.

Istnieją dwie klasyfikacje części. Jeden z nich opiera się na wymiarach rur i obejmuje podział asortymentu na wiele rozmiarów. Drugi polega na przydzieleniu kilku rodzajów zgodnie z metodą instalacji elementów łączących.

Złączki do spawania

Charakterystyczną cechą takich elementów jest obecność co najmniej jednego „czystego” końca, na którym nie ma nici, ani żadnych innych elementów złącznych. Jest przeznaczony do nakładania spoiny. Aby naprawić element, wykonywane są następujące operacje:

- Części są ułożone na stole spawalniczym i dokładnie ustawione. Następnie zostają „złapani” przez dwa szwy punktowe.

- Łącznik wyrównuje się ze środkową osią rury. W tym celu stosuje się specjalne urządzenie - kaliber.

- Rowek między rurą a złączką jest wypełniony spoiną, która odbywa się poprzez przesuwanie elektrody wzdłuż linii złącza.

Przeczytaj więcej o spawaniu w innych artykułach na naszej stronie internetowej.

Złączki przeznaczone do montażu podczas spawania mają co najmniej jeden gładki koniec, który zostanie przymocowany do rury za pomocą spawania

Elementy gwintowane

Takie złączki wyróżniają się obecnością wewnętrznego gwintu, którego średnica i standardowy skok są określone zgodnie ze specjalnym GOST. Montaż części odbywa się etapami:

- Końcowa część rury jest wyposażona w gwint. Procedurę można wykonać na dwa sposoby: albo przyspawać gwintowaną złączkę, albo po prostu wyciąć żądaną liczbę zwojów.

- Następnie należy wybrać nakrętkę zabezpieczającą odpowiedniego rozmiaru i owinąć element na zgięciu rury.

- Sgon jest owijany polimerową taśmą uszczelniającą FUM, po czym przykręcany jest do niej łącznik.

- Złącze jest dokręcane za pomocą nakrętki zabezpieczającej.

Zastosowanie elementów gwintowanych jest najlepszym sposobem na wyposażenie rozłączalnego połączenia. Jeśli zamierzasz transportować agresywne płyny, lepiej wybrać łączniki wykonane ze stali nierdzewnej.

Zastosowanie złączek gwintowanych jest najlepszym sposobem na rozłączne połączenie na odcinku stalowego rurociągu

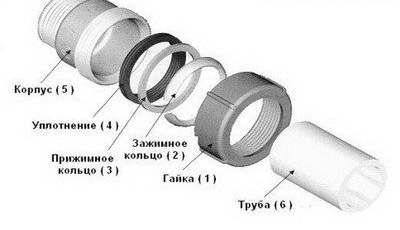

Złączki zaciskane

Są to produkty podobne do elementów zaciskanych do rur z tworzyw sztucznych. Szczegóły są wykorzystywane do wyposażenia składanego połączenia odcinków autostrady o zewnętrznej średnicy mniejszej niż 60 mm. Instalacja produktu odbywa się w następujący sposób:

- Montaż rozpoczyna się od demontażu armatury.Nakrętka zaciskowa jest odkręcana, a pierścień zaciskowy, uszczelka i podkładka są usuwane z obudowy.

- Rura jest mierzona, po czym jest cięta pod kątem 90 °. Skos jest koniecznie usuwany z końca.

- Szczeliwo jest zainstalowane w korpusie produktu. Na rurze nakłada się nakrętkę, pierścień i podkładkę.

- Precyzyjnym ruchem rura jest wciskana w kształtkę. W takim przypadku przechodzi przez uszczelkę, która jest dokręcona nakrętką.

- Pierścień zaciskowy przesuwa się do obszaru mocowania, a cały system jest mocno zamocowany za pomocą nakrętki zaciskowej. Naciska na pierścień, zapewniając szczelność połączenia.

Montaż rurociągu za pomocą złączek zaciskanych można uznać za najprostszą i najszybszą opcję. Nie można jednak zagwarantować wysokiej wytrzymałości takiego związku.

Złączki zaciskane do rur stalowych są podobne w konstrukcji do elementów stosowanych do produktów z tworzyw sztucznych. Należy zrozumieć, że połączenie wykonane za ich pomocą wyróżnia się niską wytrzymałością.

Rury stalowe są doskonałym rozwiązaniem do aranżacji komunikacji. Nie tak dawno uważano je za niepopularne. Jednak dziś niektóre z ich nieodłącznych braków zostały z powodzeniem wyrównane. Nowoczesne produkty są chronione przed korozją. Ponadto można je łączyć za pomocą różnych łączników, co znacznie upraszcza i przyspiesza proces instalacji. Dlatego przy użyciu produktów stalowych dość łatwo jest wyposażyć niezawodny i trwały rurociąg, który będzie działał sprawnie przez wiele lat.