Como fazer você mesmo um forno de queima longa

Os proprietários de casas particulares costumam ter a questão do aquecimento eficiente e de longo prazo de instalações com baixos custos de combustível. Para combinar todos esses critérios em um forno, você precisará adquirir equipamentos de aquecimento caros. O que fazer se tal fonte de calor for necessária, mas não houver financiamento suficiente? Existe uma maneira de sair dessa situação: você pode fazer independentemente um forno de queima longa. Tudo o que é necessário é material improvisado, habilidades para trabalhar com uma máquina de solda ou experiência de trabalho como pedreiro.

Conteúdo

O que é um forno de queima longa, onde é usado, suas vantagens e desvantagens

Forno de queima longa É uma instalação de aquecimento equipada com uma câmara adicional para combustão do gás emitido pelo combustível. Nesse forno, o processo de combustão do material do forno diminui, como resultado do aquecimento da sala por um período de várias horas a um dia e meio.

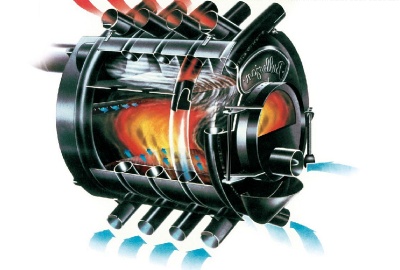

Sob a influência de uma temperatura constante, o combustível no forno se decompõe em coque de madeira e gás de pirólise. Ao interagir com o oxigênio, o gás começa a queimar mais intensamente, enquanto uma grande quantidade de energia térmica é liberada, suficiente não apenas para o aquecimento, mas também para o aquecimento da água.

Os fornos de queima longa diferem dos designs tradicionais, pois devem fornecer oxigênio não do fundo, mas de cima.

Fornos de queima longa são usados para aquecer cabanas, residências particulares, garagens, oficinas, porões, galinheiros, celeiros e outros prédios domésticos e residenciais. Dependendo do tamanho e modernização da estrutura, essas instalações de aquecimento também são usadas em instalações industriais.

Em termos coloquiais, essas instalações de aquecimento também são chamadas de fornos de queima longa.

Essas fontes de calor eficientes ganharam grande popularidade devido a suas qualidades funcionais. No entanto, esses fornos têm vários critérios positivos e negativos.

Leia também como fazer um fogão para uma garagem:https://aquatech.tomathouse.com/pt/otoplenie/burzhuyka-s-vodyanyim-konturom-svoimi-rukami.html.

Tabela: vantagens e desvantagens de fornos de queima longa

| Vantagens | desvantagens |

|

|

Tipos de fornos de queima longa e sua escolha para fabricação própria

Estes fogões são geralmente feitos de tijolos, metal ou pedra. Eles podem ter uma forma redonda, cilíndrica, quadrada ou irregular. Dependendo do design e do método de queima de combustível, os fornos de queima longa diferem em tipo.

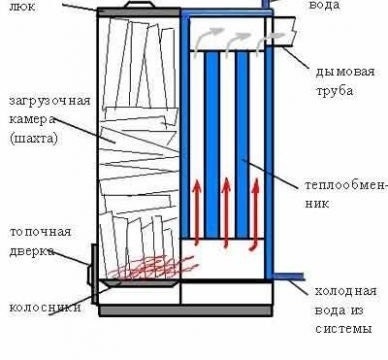

Fogão a lenha clássico

O design, no qual a chama se propaga de baixo para cima, empurrando os gases em chamas através das camadas do material de combustão, é um clássico. Este tipo de forno é equipado com um trocador de calor e um pós-combustor, no qual uma parte adicional de ar é fornecida. Representantes brilhantes deste tipo são os fornos de queima longa: buleryan (branderan), o forno de Butakov, bem como projetos modificados com diferentes trocadores de calor.

Nos fornos Buleryan, o papel de um trocador de calor é desempenhado por tubos dobrados localizados dentro do corpo do forno

Fornalha de eixo de queima longa

Outro tipo de tais estruturas é um forno de eixo. Neste projeto, a zona de combustão é deslocada para a parte da grelha. Os produtos da combustão de combustível são descarregados através de um compartimento adjacente no qual queimam, criando transferência de calor. Este tipo é melhor erigido a partir de tijolos, que foi confirmado por muitos séculos.

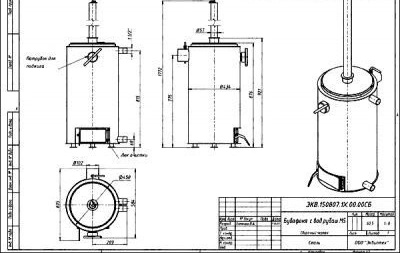

Forno de lareira

Esta é uma estrutura de queima superior, na qual a parte superior do material de combustão é inflamada e a direção do fogo está na direção oposta. Esse dispositivo requer o fornecimento de oxigênio sob a camada queimada, portanto o forno deve conter canais especiais de fornecimento de ar. A simplicidade do design, combinada com eficiência e funcionalidade, contribuiu para a criação de muitas opções que você pode criar. Neste caso, os recipientes cilíndricos usados servirão como material para sua fabricação. Um exemplo vívido deste tipo de unidade de aquecimento é um fogão chamado "bubafonya".

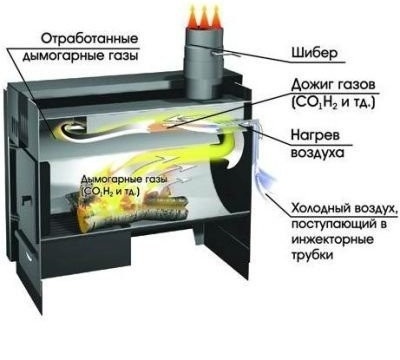

Fornos geradores de gás

Fornos ou estruturas geradores de gás com combustão adicional de gases de pirólise. Nesse projeto, o material de combustão queima sob a influência de dois fatores: alta temperatura e uma pequena quantidade de oxigênio. Isso leva à liberação de gases combustíveis, que queimam na câmara adicional. Os projetos deste tipo de forno são os mais difíceis de fabricar, no entanto, sua eficiência e facilidade de uso são superiores às versões anteriores.

Um fogão borelyan é considerado um híbrido de um fogão de barriga e um fogão a lenha longo. No próximo material, você encontrará uma descrição do princípio de operação desta unidade, bem como instruções passo a passo de instalação:https://aquatech.tomathouse.com/pt/otoplenie/documents/pech-buleryan-svoimi-rukami.html.

O design do forno, suas características e princípio de operação

Antes de prosseguir com a fabricação independente do forno, é necessário estudar cuidadosamente todas as características do dispositivo.

Se é suposto fabricar uma unidade para aquecer uma sala grande, o forno deve ter uma alta produção de calor. Por exemplo, para uma casa ou um quarto de 150 m², você deve escolher um fogão projetado para aquecer até 200 m². Essa "reserva" de poder é necessária para total confiança de que todos os cantos da casa estarão quentes.

É necessário levar em consideração o fato de que nem todos os cômodos ficam ao lado de uma fonte de calor; portanto, será necessário mais tempo e energia do dispositivo de aquecimento para aquecê-lo.

Se for planejado aquecer uma sala com uma área de 30 a 50 m², o forno poderá ser fabricado sem a “margem” especificada. Em uma sala tão pequena, a perda de calor será mínima; portanto, uma unidade com uma pequena capacidade é suficiente. O abastecimento automático simplificará muito sua manutenção. Na fabricação de tal forno, placas de cozinha para cozinhar podem ser fornecidas em seu corpo. Se o forno não é apenas uma fonte de calor, mas também um item interno, as janelas podem ser feitas de vidro refratário em seu corpo.

Características de projeto de fornos de queima longa

Aquecedores de queima longa têm características de design que os diferenciam de outros fornos:

- a câmara de combustão possui um volume para carregar uma grande quantidade de material combustível;

- o caso de fornos de queima longa está equipado com uma porta grande;

- o compartimento do forno no corpo do forno é dividido em duas câmaras; uma câmara é projetada para combustão lenta de material combustível; a segunda, para combustão de gás;

- o projeto de tal forno prevê a presença de um picador especial que impede a entrada de chamas na chaminé;

- Esse elemento da estrutura do forno é feito de uma placa de metal que é soldada na parte superior do compartimento do forno.

Diferenças entre fornos convencionais e de pirólise

Para entender o princípio de operação de um forno de queima longa, você precisa compará-lo com o funcionamento de um forno convencional.

A operação de um forno convencional é aquecer sua superfície e transferir calor para a sala. A ignição do material do forno é realizada por baixo, o que faz a chama se espalhar pelos lados, subindo. Isto é devido ao acesso de grandes quantidades de ar à câmara de combustão. O combustível desse forno queima rapidamente, e é por isso que a temperatura do ar na sala é instável - ele cai ou sobe.

O princípio de operação de um forno de queima longa é diferente. A lenha é queimada de cima e o fogo se espalha para baixo, enquanto o ar é fornecido apenas para o local em chamas. Como resultado, o material arde, emitindo calor uniformemente ao longo do tempo. Além do material de combustão, o gás de pirólise é liberado, que também serve como combustível, além de criar calor.

Em um forno convencional, o combustível queima rapidamente, em um forno de pirólise que arde lentamente

Para a fabricação de fornos, você pode usar quase todos os meios disponíveis.Em nosso próximo artigo, você aprenderá como fazer um fogão de queima longa a partir de um barril:https://aquatech.tomathouse.com/pt/otoplenie/burzhujka-dlitelnogo-goreniya-prostaya-konstrukciya-dlya-izgotovleniya-svoimi-rukami.html.

Materiais e ferramentas necessários

Para a fabricação de um forno de queima longa, serão necessários os seguintes materiais:

- um barril de metal sob combustíveis e lubrificantes com capacidade para 200 litros; como material alternativo, você pode usar um tubo de aço com o diâmetro correspondente ao desenho ou um cilindro de gás vazio com capacidade de 50 a 100 l; Você também pode usar chapa de aço com uma espessura de 3 mm;

- para a fabricação de um canal de suprimento de ar, será necessário um tubo com um diâmetro de pelo menos 50 mm;

- uma chaminé requer um pedaço de tubo com um diâmetro de 100 mm;

- calha de aço ou peça de canto com uma largura de prateleira de 55 a 65 mm;

- para o distribuidor de ar, é necessária uma chapa metálica de pelo menos 3-5 mm, com um diâmetro um pouco maior que a circunferência da carcaça;

- para a fabricação da tampa, você precisará de uma chapa de aço com uma espessura de pelo menos 3-5 mm;

- dobradiças de metal para a porta;

- se o corpo do forno estiver equipado com um circuito de água, serão necessários chapa de aço e dois tubos rosqueados.

As ferramentas que não podem ser evitadas na fabricação desse forno são:

- máquina de solda, eletrodos;

- Búlgaro;

- Arquivo;

- furadeira elétrica;

- brocas metálicas de vários diâmetros (incluindo casteladas);

- um martelo;

- bigorna ou outra superfície sólida e estável;

- critério;

- nível de construção;

- lápis.

Cálculo dos principais parâmetros

Um forno de combustão longa a combustível sólido pode ser feito de materiais improvisados, como um cilindro de gás usado, uma seção de um grande tubo de aço ou um barril de metal. Material com uma espessura de parede de pelo menos 5 mm deve ser selecionado. Isso se deve ao fato de que a espessura menor do revestimento queimará após algum tempo.

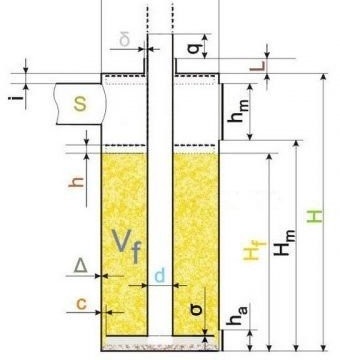

Tamanho do forno

Na ausência de desenhos e diagramas para a fabricação do forno, você pode fazer todos os cálculos necessários.

Nesse caso, seria mais preciso falar sobre seu diâmetro - D e altura - H. Esses valores devem ser proporcionais entre si, onde uma proporção na faixa de 1: 3 a 1: 5 é considerada ótima. A altura do forno geralmente é de pelo menos 100 cm, pois esse parâmetro está diretamente relacionado à duração da unidade. No entanto, não vale a pena fazer um design muito alto, pois será inconveniente carregá-lo com lenha. Também pode afetar adversamente a tração. Pode diminuir tanto que a chama suportada dentro da câmara de combustão se apaga.

Como demonstrado por numerosos estudos termotécnicos, não é necessário fabricar um forno de pequeno diâmetro. A partir desta unidade estreita, o ar é simplesmente aspirado para dentro da chaminé, o que reduz significativamente a potência do forno.

Se a estrutura do forno for muito larga, não haverá queima uniforme de combustível perto das paredes internas da câmara e no meio da lareira. Nesse caso, apenas a parte central do material de combustão queimará. O círculo de metal do pistão cederá e obstruirá a lareira, fazendo com que a chama se apague. O diâmetro ideal deste projeto é de 300 a 900 mm.

Espessura do material utilizado

Este critério deve ser levado em consideração, uma vez que as paredes finas do gabinete queimam após algum tempo. A este respeito, é necessário selecionar o material com uma espessura de pelo menos 5 mm. Isso é especialmente importante se você planeja equipar o quadro com uma jaqueta de água, transformando-o em uma caldeira. Na imagem, a espessura da parede é indicada pelo símbolo Δ.

Se você usar material com uma espessura de parede de até 4-5 mm, isso é um fator preocupante, pois o forno perderá a força. Devido às paredes finas do corpo, a temperatura cairá sobre a panqueca do pistão. Como resultado, a pós-combustão dos gases de pirólise diminuirá e, consequentemente, o calor gerado diminuirá.

No entanto, para aquecer salas pequenas, como uma garagem, um celeiro ou uma pequena oficina, a espessura desse material é bastante aceitável.

Panqueca de metal opções

Para o funcionamento eficaz do forno, é importante não apenas o diâmetro da placa redonda no pistão, mas também a sua espessura. Afinal, uma panqueca de metal é uma partição e ao mesmo tempo uma superfície de aquecimento para inflamar gases de pirólise.

Na fabricação de panqueca de metal deve aderir ao tamanho ideal. A distância entre a borda externa e a parede interna do forno deve ser de 5%. Na imagem, essa diferença é indicada como C = 5% D.

O diâmetro da panqueca de metal deve ser ligeiramente menor que o diâmetro interno do corpo do forno

Parâmetros de saída

Na imagem, o diâmetro do tubo da chaminé é indicado pela letra S. Recomenda-se que seu diâmetro seja de pelo menos 80 mm.

Dimensões do tubo de suprimento de ar

No diagrama, seu diâmetro é indicado pela letra d. Para o projeto de tal forno, um tubo de 75 ou 80 mm pode ser usado. O tubo deve ser soldado a um círculo de metal (em seu orifício no meio). O resultado é uma parte chamada pistão.

Outra opção para um forno de queima longa é Bubofonya. Descrição do princípio de operação, cálculo de materiais, bem como instruções de instalação passo a passo em nosso artigo:https://aquatech.tomathouse.com/pt/otoplenie/bubafonya-svoimi-rukami.html.

Trabalho preparatório e seleção do local de instalação do forno

Se o forno for feito de chapa de aço, é necessário cortá-lo em espaços em branco de acordo com o desenho:

- cortar fragmentos idênticos dos cantos, que servirão como uma grelha;

- para a fabricação de suportes e alças para o estojo, você também pode usar cantos de metal;

- também é necessário cortar os tubos com antecedência.

O local para a instalação do forno de queima longa é selecionado para que, quando montado, não seja instalado a menos de 100 cm da parede.

Como o corpo do forno será completamente aquecido, é necessário se preocupar com o material isolante com antecedência. Para isso, um suporte pode ser construído em tijolo, que deve ser 30 cm maior que a base do gabinete. Como alternativa, barras ou cantos de aço podem ser soldados na estrutura do forno.

No local da instalação, da porta à câmara de combustão, é necessário colocar material de isolamento. Como tal, é utilizada uma camada de basalto ou amianto, sobre a qual é colocada uma chapa de aço com uma área de 100 cm.

Fogão de queima longa do tipo bricolage: diagrama e instruções passo a passo

Os materiais mais comuns para a fabricação de fornos de queima longa são metal e tijolo.

Fazendo um forno bubafony a partir de um cilindro de gás

Para a fabricação independente do forno "bubafonya", o cilindro de gás usado de 50 litros é o mais adequado. A ordem do trabalho é a seguinte:

- Corte a parte superior do cilindro no ponto de arredondamento do corpo usando um moedor. Este fragmento servirá como uma capa no design futuro.

- Solde uma tira de metal na borda superior (no lugar do corte da futura cobertura). Esse lado não permitirá que a tampa se mova.

- Em seguida, é necessário fazer um pistão de aperto, graças ao qual o material de combustão será pressionado durante a combustão. Em uma grossa chapa de aço, corte um círculo com um diâmetro um pouco menor que o corpo. O círculo deve descer livremente para dentro do cilindro. O espaço entre a parede do corpo e o círculo deve ter 8-10 mm de largura.

- Faça um furo com um diâmetro de 100 mm no meio do círculo. É conveniente fazer isso usando uma broca de núcleo.

- Pegue um tubo com diâmetro semelhante e solde uma extremidade no meio do círculo. O resultado é uma peça com um furo comum.

- Em seguida, solde quatro segmentos do canal em ordem transversal ao lado de trás do círculo.Eles formam um tipo de canal através do qual o ar flui para a câmara de combustão.

- Puxadores e suportes de solda.

- Tira fragmentos de solda afiados e salientes com uma lima ou trituradora.

Vídeo: como fazer um fogão "bubafony" a partir de um cilindro de gás

Fazendo um forno de tijolos de queima longa

Obviamente, em comparação com uma construção metálica feita em casa, um forno de tijolos parece mais vantajoso. No entanto, sua produção independente é um processo de trabalho intensivo que requer certas habilidades e tempo.

Preparação da fundação

Como a alvenaria é bastante maciça, é necessária uma base sólida para o forno. A profundidade da fundação deve garantir a estabilidade da estrutura. A preparação da fundação é a seguinte:

- Primeiro, você precisa cavar um pequeno poço de 30 cm de profundidade, cuja largura e comprimento devem ser 10 cm maiores que as dimensões esperadas do forno.

- Achate o fundo do poço e cubra-o com material de cobertura ou outro material isolante.

- Despeje uma camada de areia com 10 cm de espessura por cima, que deve ser compactada.

- Despeje uma camada de cascalho fino de espessura semelhante sobre a almofada de areia.

- Para confiabilidade da base, pode ser reforçada com uma grade de metal. Para fazer isso, use barras de reforço interconectadas por um fio. A largura das células de treliça não deve exceder 10 cm e a espessura das hastes é selecionada na faixa de 8 a 12 mm.

- Coloque a grelha na cova para que não toque no fundo. Para fazer isso, coloque fragmentos de tijolos sob a armação de metal.

- Despeje a mistura de concreto da marca M-200 ou M-250. O concreto deve cobrir completamente a estrutura de metal.

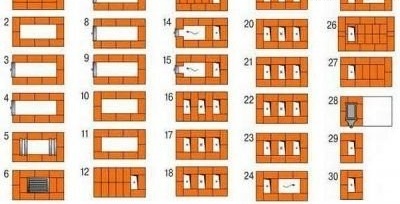

Ordem de alvenaria

Depois de alguns dias, quando a base endurecer, você poderá prosseguir para a alvenaria do forno de queima longa. Antes de iniciar o trabalho de construção, é necessário embeber um tijolo por um dia na água. Isso deve ser feito para que o tijolo colocado em filas não retire a umidade da mistura. Os tijolos devem ser colocados da seguinte maneira:

- A primeira e a segunda linha devem ser dispostas em camadas contínuas.

- Um cinzeiro será instalado na segunda linha, portanto, é necessário fornecer um local para a porta.

- Na quinta linha acima da porta, uma sobreposição é instalada. Posteriormente, uma caixa de câmara de secagem será instalada nela.

- A sexta e a sétima fila são projetadas para acomodar a grade e instalar a porta na câmara de combustão.

- Da oitava à décima linha, uma fornalha será colocada. Durante a colocação da câmara de combustão, é necessário usar um material resistente ao fogo - tijolo de revestimento de fogo. Como agente de ligação para alvenaria, use misturas à base de argila. Misturas prontas destinadas a fornos de alvenaria estão à venda.

- A décima primeira fila serve como teto da câmara de combustão e forma a área da chaminé. No topo desta linha, é necessário colocar reforço de aço e derramar com uma mistura de cimento.

- Na décima segunda fila, um lugar para uma placa é formado.

- A partir da décima terceira à décima quarta linhas, são colocadas linhas para a chaminé. Sua altura é feita de acordo com projetos individuais, para que o número de linhas possa ser aumentado várias vezes.

Vídeo: um forno de tijolos de queima longa modelado em um designer infantil

Como atualizar um forno de queima longa

Para fazer um fogão caseiro com menos problemas, ele pode ser melhorado.

Modernização do forno bubafony

O peso da construção do forno "bubafony" geralmente atinge 150-170 kg. Isso cria inconveniência, pois deve ser virado para remover cinzas e outros resíduos de combustão.Para evitar isso, você pode melhorar o design fazendo furos nas portas. No entanto, deve-se notar que a peculiaridade de tal forno é precisamente na ausência de slots extras através dos quais o ar pode penetrar. Portanto, na fabricação de portas, será necessária uma vedação cuidadosa na posição fechada. Isso pode ser conseguido soldando esferas de metal e vedações ao corpo.

O fluxo de ar na câmara de combustão melhorará se você alterar o número e a forma das nervuras na placa redonda do pistão da estrutura. Para fazer isso, em vez de seções do canal, você precisa soldar chapas de aço. No entanto, eles devem ter uma leve curvatura ao longo de todo o comprimento da peça. Este formulário permitirá agitar o ar que é distribuído uniformemente na câmara de combustão. De 6 a 8 placas são suficientes para obter o efeito desejado.

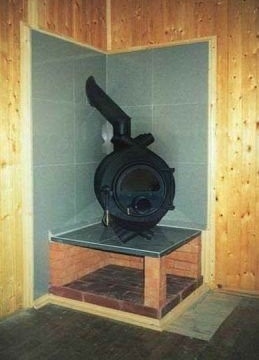

Atualização do forno de tijolos

Um forno de tijolos de queima longa ocupa muito menos espaço se seu design se assemelhar a um triângulo e for colocado em um canto da sala. Uma ordem desse design exigirá menos material de construção e, consequentemente, investimentos financeiros.

A versão em tijolo do forno de queima longa pode ser atualizada com uma aba separada para alternar o modo de aquecimento no inverno e no verão. No período outono-primavera, quando não há geadas, mas o ar está saturado de umidade, esse amortecedor ajuda a tornar o aquecimento não muito quente.

Características da operação de um forno de queima longa

A funcionalidade e eficácia desses dispositivos de aquecimento dependem da operação correta:

- para reduzir a taxa de combustão do combustível, é necessário reduzir a quantidade de ar fornecida à câmara de combustão;

- para evitar a condensação no tubo, é necessário calcular o número exato de rotações e eliminar dobras desnecessárias;

- é desejável que o teor de umidade do combustível sólido carregado não exceda 20–25%;

- durante a operação do forno, a porta da câmara de combustão não deve ser aberta, pois o monóxido de carbono entrará na sala;

- 3-4 vezes por mês, é necessário aquecer o forno no modo máximo; isso ajudará a queimar toda a escória acumulada nas paredes do forno;

- durante o forno de limpeza, recomenda-se o uso de lenha de amieiro; essa madeira não emite calor intenso e queima sedimentar;

- a eficiência do fogão aumentará se grandes toras de lenha forem colocadas nele.

Aprendendo a fazer um fogão de longa duração com suas próprias mãos, você pode obter não apenas uma fonte de calor, mas também economizar dinheiro. Tendo adquirido uma valiosa experiência na construção de fornos de queima longa, você pode ajudar não apenas amigos e conhecidos, mas também torná-lo uma fonte de renda.