Análise dos erros mais populares ao soldar tubos de polipropileno

Pelo lado, parece que não há nada particularmente complicado na soldagem de tubos de polipropileno: está pronto para aquecer, conectar, esfriar. No entanto, na prática, verifica-se que, neste caso, existem muitos pontos importantes que afetam a qualidade da conexão de tubos e conexões. Negligenciar essas nuances leva a várias falhas que causam bloqueio, vazamento do tubo e outros problemas. Alguns erros são detectados apenas alguns meses após o início da operação do oleoduto, quando os infelizes artesãos já haviam rastreado.

Conteúdo

Um pouco sobre o processo de solda

Para tubos e conexões de solda feitos de polipropileno, o método de polifusão térmica é mais frequentemente usado. Sua essência é aquecer as peças a serem soldadas a uma certa temperatura e conectá-las rapidamente. Para aquecer as peças, é usado um dispositivo especial, conhecido popularmente como “ferro de soldar”. O processo de soldar tubos de plástico é apresentado graficamente no material de vídeo:

Quais são os tipos de tubos de polipropileno e como soldar e unir adequadamente, leia nosso próximo artigo:https://aquatech.tomathouse.com/pt/uchebnik/truby/rabota-s-polipropilenovymi-trubami.html.

Alguns fabricantes de aquecedores para soldar tubos de plástico instalam dois elementos de aquecimento em um dispositivo ao mesmo tempo. (Isso é típico para modelos de baixo custo da produção chinesa e turca). Um interruptor separado é fornecido para cada um deles, e a energia de cada um desses elementos é suficiente para aquecer tubos e conexões de diâmetro específico. Não use dois elementos de aquecimento ao mesmo tempo, para não superaquecer o plástico, não sobrecarregar a rede e não consumir eletricidade em excesso. O segundo aquecedor deve ser usado como sobressalente, necessário em caso de quebra do primeiro.

Se a ferramenta de soldagem estiver equipada com dois circuitos de aquecimento, ela poderá ser ligada ao mesmo tempo no início do trabalho para aquecer rapidamente a ferramenta. Então um dos circuitos deve ser desligado.

O uso do dispositivo para soldar tubos de polipropileno não requer habilidades especiais. No entanto, os instaladores iniciantes devem praticar um pouco antes de começar o trabalho.

O material do tubo aquecido mantém a ductilidade por algum tempo (muito curto). Nesses segundos, você precisa conectar os elementos e corrigir a conexão, enquanto elimina distorções. Somente no final da fase de “fixação”, quando o material perde elasticidade, os tubos conectados podem ser colocados sobre a mesa.

A temperatura ideal para o aquecimento de tubos de polipropileno é considerada uma temperatura de 260 graus. No processo de aquecimento, é necessário aquecer o material do tubo com força suficiente para garantir uma conexão confiável. Ao mesmo tempo, o tubo não deve ser superaquecido para não perder a forma. Para fazer isso, monitore o tempo de aquecimento.Dependendo do diâmetro dos tubos, pode ser:

- 8 a 9 segundos para tubos com diâmetro de 20 mm;

- 9-10 segundos para tubos com um diâmetro de 25 mm;

- 10-12 segundos para tubos com um diâmetro de 32 mm, etc.

Se o tubo não for aquecido até a temperatura exigida, a conexão ficará muito fraca, com o tempo, um vazamento se formará lá. O superaquecimento do tubo pode levar a inundações e reduzir sua permeabilidade.

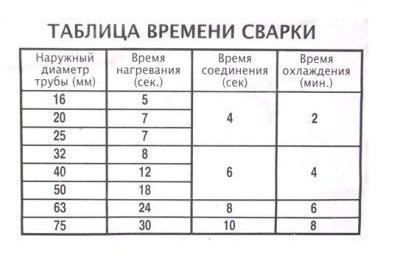

A tabela mostra o tempo estimado para soldar tubos de polipropileno, dependendo do diâmetro. Não viole esses prazos, para não estragar o trabalho

Existem modelos de dispositivos para tubos de polipropileno de solda com ou sem botão de ajuste de temperatura. A capacidade de variar a temperatura foi ditada mais pelas considerações de marketing do fabricante do que pela necessidade prática. Os profissionais recomendam definir a temperatura corretamente (260 graus) e, no futuro, não a alterem, concentrando-se no tempo de aquecimento. Portanto, os modelos antigos de "ferros de solda", nos quais não há controlador de temperatura de aquecimento, são bastante adequados para a soldagem de alta qualidade de tubos de polipropileno.

Os tubos estão aquecidos e conectados, agora é importante resfriá-los corretamente. Leva tanto tempo para concluir a fase de “fixação” quanto para aquecer. Mestres inexperientes estão com pressa, eles param o processo antes desses poucos segundos, o que causa a deformação da conexão. Não pense que, para trabalhar com tubos de polipropileno, um cronômetro é indispensável. Artesãos experientes calculam o tempo de aquecimento-resfriamento automaticamente, sem nenhum instrumento.

A gama de erros cometidos ao soldar tubos de polipropileno é bastante extensa. Na maioria das vezes é:

- Contaminação na junção de elementos

- Uma pequena quantidade de água que caiu no material durante o processo de soldagem

- Posicionamento longo das peças do tubo

- Usando material inadequado ou abaixo do padrão

- Não observância de regras de instalação, etc.

Evitar esses erros não é difícil se for observada precisão, cuidado e um alto nível profissional de artistas durante a soldagem.

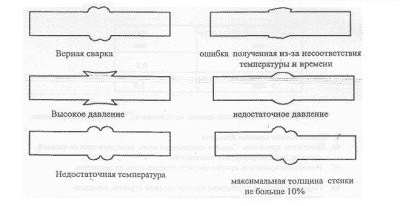

A figura mostra esquematicamente a aparência da soldagem correta e inadequada dos tubos de polipropileno. Para evitar tais erros, é necessário observar a tecnologia de instalação

Você também pode encontrar material útil sobre a escolha de um ferro de solda para tubos de polipropileno:https://aquatech.tomathouse.com/pt/uchebnik/svarka/payalnik-dlya-polipropilenovyx-trub.html.

Erro # 1 - sujeira e água nos elementos conectados

Um instalador profissional deve limpar todas as peças a serem soldadas antes de iniciar o trabalho para remover possíveis contaminantes. Você também deve prestar atenção às condições do piso na sala onde a soldagem é realizada, pois os tubos são colocados no chão e a sujeira os atinge novamente. Ao desmontar um tubo com defeito, muitas vezes é possível encontrar uma faixa clara de sujeira ao longo de todo o comprimento da conexão.

A água restante no tubo pode ser fatal para a conexão. Algumas gotas durante o aquecimento se transformam em vapor, o material é deformado e perde força. Para remover a água do tubo, basta enchê-lo com sal ou empurrar a migalha de pão triturada para dentro. No final do trabalho, o tubo, é claro, deve ser completamente lavado. A conexão com essas falhas pode permanecer estável mesmo durante o aperto, mas depois de algum tempo (às vezes pode levar um ano inteiro), o vazamento certamente aparecerá. Um erro semelhante ocorre ao soldar tubos estabilizados, se a folha da camada intermediária for removida sem cuidado. Mesmo um pequeno pedaço de papel alumínio na junção prejudicará significativamente a qualidade da instalação.

Não apenas os tubos, mas também o ferro de soldar devem estar limpos. O mestre deve remover imediatamente as partículas de polipropileno fundido de todos os elementos de sua ferramenta, caso contrário, elas cairão no próximo tubo.

Erro # 2 - posicionamento incorreto

Depois que as duas partes aquecidas do tubo são conectadas, o mestre tem apenas alguns segundos para colocá-las corretamente em relação uma à outra.Quanto menor o período, melhor. Se o prazo for excedido, a deformação se torna irreversível e a resistência da união diminui.

Artesãos inexperientes às vezes tentam remover imediatamente enxames que apareceram durante o processo de soldagem. Não faça isso, pois uma conexão não resfriada neste momento pode ser facilmente deformada. A descarga deve ser removida após o resfriamento da conexão. E é ainda melhor não superaquecer o tubo, pois os flutuadores simplesmente não aparecerão.

Erro nº 3 - material selecionado incorretamente

Se tubos de polipropileno baratos e de baixa qualidade forem escolhidos para instalação, mesmo a instalação mais hábil não protegerá os proprietários das casas contra danos. Tubos e acessórios são melhor comprados do mesmo fornecedor confiável, escolha uma boa empresa etc. Avaricious paga duas vezes.

Outro problema desse tipo é uma tentativa de conectar dois tubos de alta qualidade de diferentes fabricantes. A composição química de tais elementos pode variar, portanto, esses tubos se comportarão de maneira diferente quando aquecidos. Sob tais condições, é quase impossível conseguir uma conexão confiável.

Resultado visual da soldagem inadequada dos tubos de polipropileno na seção. O uso de material de baixa qualidade e a não observância do tempo da fase de “fixação” levaram à deformação da junta

Erro # 4 - negligenciando regras de instalação

A má qualidade dos tubos de polipropileno para soldagem pode ser causada por vários erros durante a conexão do encaixe e do tubo. Por exemplo, se o tubo não estiver totalmente inserido no acessório, é formada uma folga entre a borda e o batente interno do acessório. Como resultado, aparece um local onde o diâmetro interno é maior e a espessura da parede é menor que o planejado. A pressão operacional de projeto para esse local não será alta o suficiente, as cargas normais podem ser excessivas aqui, o que levará a vazamentos.

Força excessiva também não é permitida ao introduzir a borda aquecida do tubo no encaixe. Nesse caso, flacidez significativa pode se formar por dentro. Como resultado, o tráfego do pipeline será menor que os indicadores calculados, o que afetará negativamente a operação do pipeline.

Leia também o próximo artigo, que fornece instruções para instalar um sistema de aquecimento usando tubos de polipropileno: https://aquatech.tomathouse.com/pt/otoplenie/documents/montazh-otopleniya-iz-polipropilenovyx-trub.html

Às vezes, a causa da violação é a preguiça ou negligência humana comum. Por exemplo, um acessório danificado no processo de solda de tubos certamente deve ser substituído por um novo. Se a peça necessária não estivesse à mão, os artesãos negligentes simplesmente soldariam o encaixe de ponta a ponta com o tubo. Essa conexão durará algum tempo, mas com o tempo, o problema de vazamento ainda terá que ser resolvido.

Após o corte das peças, as bordas interna e externa do corte devem ser cuidadosamente limpas com um raspador. Obviamente, na ausência da ferramenta adequada, você pode usar meios improvisados, como uma serra para metal, mas quando usado, o polipropileno inevitavelmente derreterá.Será necessário chanfrar as peças, e isso exigirá um desperdício adicional de tempo e esforço.

Por fim, quero lembrar que a maior parte dos defeitos aparece após a soldagem realizada com o peso. As únicas exceções são os casos que surgem em seções particularmente difíceis e curvas da rodovia ou ao concluir a instalação de uma ramificação separada. A máquina de solda (solda) deve ter um suporte estável o suficiente para que a unidade não tombe durante a operação.

5 comentários