Forno de Kuznetsov: instruções passo a passo para fabricação

Idéias para a criação de fornos ultra-eficientes por I.V. Kuznetsov são emprestadas em todo o mundo, incluindo os EUA e a Europa. Para fazer um dos fornos de acordo com o modelo de Kuznetsov com uma abordagem responsável, você pode fazer isso sozinho.

Conteúdo

Aplicação do forno Kuznetsov

Por muitos anos de atividade inventiva, a I.V. Kuznetsov desenvolveu cerca de 150 modelos de fornos projetados para uso em todas as áreas da vida humana, sem exceção, onde é necessária a geração de calor. Por tipo de especialização, "ferreiros" são:

- aquecimento;

- cozinhando;

- aquecimento e cozimento;

- banho

- ao ar livre, destinado a produtos para fumantes, churrasco e culinária na grelha;

- lareiras com uma fornalha aberta, permitindo admirar a chama.

Vantagens e desvantagens

A grande popularidade dos fornos Kuznetsov e o profundo respeito que as pessoas que conhecem os negócios de fornos têm por eles são devidas a várias vantagens:

- A eficiência dos "ferreiros" excede 80% e, em alguns modelos, pode chegar a 95%.

- Os fornos operam em modo de alta temperatura, mas ao mesmo tempo sem materiais e tecnologias disponíveis apenas na fábrica.

- A alta temperatura permite aquecer o forno, mesmo com o maior desperdício e combustível de baixa qualidade.

- Novamente, devido à alta temperatura de combustão, o combustível é oxidado em volume quase total, portanto, a fuligem é formada em quantidades mínimas. O forno pode não precisar de limpeza por vários anos.

- O design do forno fornece uma transferência de calor muito uniforme entre os fornos, enquanto menos material é gasto nele do que durante a construção usando a tecnologia tradicional.

- Nos fornos equipados com um trocador de calor, o calor para aquecer a água é retirado dos gases de combustão e não do forno, para que o ferreiro possa executar facilmente a função de uma caldeira sem comprometer o desempenho.

- O princípio de operação do forno fornece boa tração, portanto não há necessidade de construir uma chaminé alta.

- "Kuznetsovka" é muito plástico, tanto em termos de design quanto em termos de design. Ou seja, pode ser facilmente adaptado a qualquer ambiente sem sacrificar o desempenho e a eficiência.

- O forno é projetado de tal maneira que, após o forno, sua chaminé não precise ser coberta com vista. O envenenamento por monóxido de carbono é completamente eliminado.

- O projeto pressupõe uma distribuição uniforme de calor no corpo do forno, para que rachaduras de deformações locais não se desenvolvam na alvenaria.

E as falhas? Tecnicamente, eles não são, mas algo precisa ser levado em consideração.O forno de Kuznetsov não pode ter paredes enormes - isso negaria muitas de suas vantagens. Mas, ao mesmo tempo, é exposto a cargas térmicas bastante altas. Portanto, essa unidade deve ser cuidadosamente calculada e verificada no estágio de desenvolvimento e construída da mesma maneira meticulosa, com observância escrupulosa de todos os requisitos da tecnologia. Ao menor desvio dos regulamentos técnicos, o Kuznetsovka terá vida curta.

Você pode adicionar suas próprias mãos e o fogão russo, se seguir as instruções detalhadas. Você os encontrará em nosso próximo artigo:https://aquatech.tomathouse.com/pt/otoplenie/russkaya-pech-volshebstvo-sozdannoe-svoimi-rukami.html.

Projeto e princípio de operação

O inventor I.V. Kuznetsov tomou como base um forno tipo sino, conhecido por sua eficiência.

A alta eficiência desses fornos deve-se à natureza do movimento dos gases de combustão. Se em fornos conduzidos eles são puxados para dentro da chaminé, muitas vezes sem tempo para aquecer o maciço de tijolos, em fogões em forma de sino eles rodam por um longo tempo sob o cofre do exaustor até esfriarem. Só então eles descem para a saída, de onde entram na chaminé. Uma tampa cheia de gases desempenha o papel de uma vista ao longo do caminho: o ar frio de uma chaminé não pode penetrar nela, assim como a água não pode encher um sino de mergulho invertido. Esse efeito é chamado de visualização de gás.

O inventor trabalhou com uma versão complicada desse forno, que possui duas tampas.

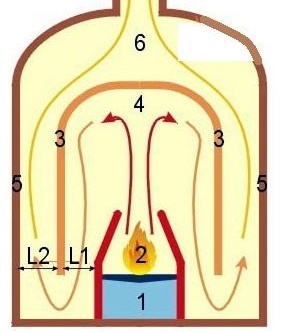

Diagrama de um modelo de dois sinos

Como você pode ver, as tampas são conectadas de maneira seqüencial, ou seja, a seleção do calor dos gases de combustão ocorre de acordo com um esquema de dois estágios. Anteriormente, a construção de fornos com esse projeto não era muito fácil - não apenas por causa da complexidade, mas também por algumas características indesejáveis. Assim, por exemplo, o impulso na segunda tampa pode facilmente quebrar o bujão de gás na primeira, negando o efeito da "visualização de gás".

O mestre tratou dessa desvantagem da seguinte maneira. O forno foi equipado com os chamados canais inferiores, dispostos contornando as partes de acumulação de calor da matriz. Enquanto a chama queima no forno, o fluxo convectivo formado por ele garante a operação da tração no modo normal. Quando o combustível é consumido e a convecção é interrompida, o calado se redistribui de tal maneira que o fluxo de ar frio segue pelos canais inferiores e não pelo corpo aquecido do forno.

Essa solução não apenas compensou a instabilidade da visão de gás, mas também se mostrou mais confiável: a cortiça formada por gases pode ser puxada por uma forte rajada de vento, enquanto no forno de Kuznetsov o calado é redirecionado para longe do maciço quente sob quaisquer condições. Além disso, devido à presença de canais de base, não é necessário organizar a ventilação da sala.

Leia também nosso artigo sobre a construção de um forno de tijolos holandês:https://aquatech.tomathouse.com/pt/otoplenie/pech-gollandka-rukovodstvo-po-izgotovleniyu-dlya-domashnego-mastera.html.

Como funciona

Aqui está a sequência de processos no forno Kuznetsov:

- Devido à entrada de ar pelo soprador (pos. 1) no forno (pos. 2), o combustível é queimado, a mistura resultante de gases de combustão e pirólise sobe para o exaustor (pos. 3). Sob seu cofre (item 4), o gás de pirólise finalmente se decompõe em componentes combustíveis, que queimam aqui. Esse design fornece o efeito da auto-regulação: com forte queima da chama, o bujão de gás aumenta e bloqueia a tração; devido ao enfraquecimento do calado, a combustão no forno também enfraquece, o resfriamento do bujão de gás diminui e o calado retoma.

- Gases condicionalmente frios da coifa inferior entram na parte superior (item 5). Se o forno for redondo (esta é a forma ideal para um esquema de dois sinos), o corpo desempenha o papel de sino superior. Na parte superior (pos. 6), ocorre a oxidação do monóxido de carbono e do óxido nítrico, de modo que ele entra na chaminé (pos.7) o escape consiste principalmente em dióxido de carbono e vapor de água. Os gases que entram no segundo exaustor não são mais superaquecidos - temperaturas de 200 a 400 graus - e quimicamente agressivos, para que você possa instalar um trocador de calor de água a partir de aço estrutural comum aqui. A seleção de calor para a água não altera o modo de operação do forno, pois a parte de alta temperatura - o forno + o exaustor inferior - é isolada com uma parede de tijolos.

Devido à alta temperatura de combustão, a fornalha de chamotte nos fornos de Kuznetsov deve ser isolada do maciço principal ou, como eles dizem, flutuante. Nenhum de seus elementos deve ser incorporado em uma alvenaria de tijolo de cerâmica, caso contrário, este último se romperá mesmo que haja juntas de expansão durante o forno - a diferença nos coeficientes de expansão térmica desses materiais afetará.

A fornalha deve estar cercada por uma chamada junta seca. Trata-se de uma costura entre o revestimento do fogo e os tijolos cerâmicos, que em vez da argamassa de argila são preenchidos com um revestimento de amianto ou papelão de basalto.

Um espaço anular (L1) é disposto entre o forno e o exaustor inferior e outro (L2) - entre os exaustores. Se a largura de L2 for maior que a de L1, a visualização do gás será mais estável.

Cálculo do forno Kuznetsov

Kuznetsovka é um dispositivo de aquecimento muito complexo e as tentativas de calculá-lo e projetá-lo você mesmo não levarão a nada de bom. Você só precisa escolher entre todas as opções disponíveis as mais adequadas para si - o autor não esconde segredos de suas realizações. Se as características do modelo que você gosta não indicam a capacidade de transferência de calor, pode ser calculado aproximadamente: um forno que é aquecido duas vezes por dia, cada metro quadrado. m de sua superfície libera cerca de 500 watts de calor.

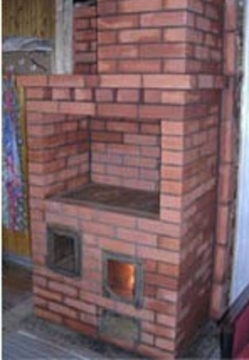

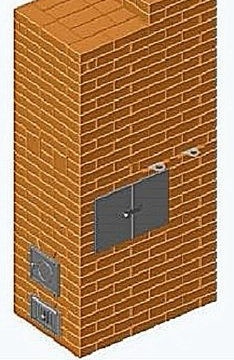

O forno OVIK-9, cujo procedimento de fabricação consideraremos, com dimensões de 1015x630x2100 mm, possui uma capacidade de transferência de calor de 3,6 kW.

Trabalho preparatório

Primeiro de tudo, você precisa escolher um local para a construção do forno. É mais fácil fazer isso antes da construção da casa - então o fogão e o prédio são projetados juntos para que três ou pelo menos duas salas sejam aquecidas. Com uma casa pronta, a situação é mais complicada. Nesse caso, eles tentam construir o forno na divisória interna, uma vez que sua introdução na parede de sustentação exige cálculos complexos e trabalhos pesados e trabalhosos (a parte da parede terá que ser desmontada, impedindo que a carga se sobreponha a um sistema de jumpers e colunas).

Você pode, é claro, restringir-se a uma simples variante montada na parede, mas apenas uma sala será aquecida.

No local selecionado, você precisa construir uma fundação de concreto armado. Suas dimensões devem exceder as dimensões do forno em pelo menos 100 mm de cada lado. Não é permitida a combinação da fundação do forno com a fundação do edifício - ambas as estruturas apresentam um desenho diferente e uma das bases puxa a outra, fazendo com que ela se incline.

A profundidade da fundação depende da capacidade de suporte do solo, da profundidade do seu congelamento, do método de operação do edifício (periodicamente / constantemente). Normalmente, em edifícios com pessoas que vivem o ano todo em solo estável, a fundação é enterrada entre 400 e 600 mm. No fundo da escavação, a pedra britada deve ser derramada como uma camada de reforço e uma almofada de areia sobre ela.

Eles fazem tudo de acordo com a tecnologia tradicional - instale a cofragem, fixe a gaiola de reforço e encha-a de concreto. Só é necessário prosseguir para a construção do forno depois que o concreto tiver amadurecido completamente e ajustado com força suficiente - isso geralmente leva cerca de um mês.

Antes de colocar a primeira linha no topo da fundação, é necessário aplicar uma impermeabilização de duas camadas de feltro ou cobertura. Os contornos do futuro forno são aplicados com giz - será mais fácil navegar.

Materiais e ferramentas

Para o trabalho, você precisará de:

- espátula;

- nível;

- malho e outras ferramentas de construção.

Para dividir os tijolos, você precisa de uma picareta e um moedor com uma roda de diamante.

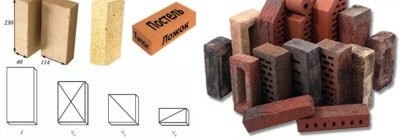

O forno será construído com dois tipos de tijolos: um corpo inteiro de cerâmica regular com uma marca de M150 (250x120x65 mm) e uma grade de revestimento SHB-8 (250x123x65 mm) ou Sh-5 (230x114x40 mm). As paredes da fornalha serão dispostas com tijolos de revestimento.

Ao comprar tijolos fireclay, você deve ter muito cuidado. Vendedores inescrupulosos podem dar a ele um tijolo resistente a ácido, que tem aparência semelhante, mas não suporta altas temperaturas. Portanto, não será supérfluo solicitar um certificado.

Muitas vezes, é recomendável escolher tijolos de revestimento de cor por cor - quanto mais escuro, melhor. Mas essa regra nem sempre é válida. Se a argila usada em diferentes depósitos foi usada, as características do tijolo claro podem muito bem ser superiores às do tijolo escuro. É mais correto avaliar a qualidade dos tijolos fireclay de acordo com os seguintes critérios:

- a estrutura deve ser homogênea e refinada - sem poros e inclusões visíveis a olho nu;

- ao bater com um objeto de metal (martelo leve ou chave inglesa), o tijolo deve emitir um som espasmódico e claro;

- ao cair, deve quebrar em pedaços grandes (pedaços de baixa qualidade em pequenos fragmentos até a areia).

Para uma estrutura com dimensões de 1015x630x2100 mm, serão necessários 430 tijolos cerâmicos (excluindo a chaminé) e 22 chamotte.

Como preparar uma solução

A solução é argila. Argila e areia utilizadas para a sua preparação não devem ter impurezas orgânicas, o que pode levar a fissuras nas articulações. No barro, a presença dessas impurezas pode ser reconhecida por um cheiro bem audível (pode até ser agradável) - normalmente o barro cheira quase inexistente.

A areia deve ser usada tanto na montanha quanto na moagem de tijolos - nessas variedades o conteúdo de impurezas orgânicas é mínimo ou elas estão completamente ausentes. A areia de tijolo é geralmente mais barata que a areia da montanha, mas não tem qualidade inferior. Preste atenção à seguinte circunstância: para uma argamassa de alvenaria de cerâmica, é necessária areia de tijolo de cerâmica e para chamotte, respectivamente, de chamotte.

Preste atenção ao grau de argila. A solução para alvenaria de chamotte deve ser preparada com base em caulino branco ou chamotte marl. Para alvenaria de argila, qualquer argila com propriedades refratárias é adequada, por exemplo, caulino cinza ou azul cambriano, cinza.

Argila da mesma qualidade, mas de diferentes depósitos, pode variar muito em viscosidade, teor de gordura e propriedades adesivas. Portanto, a receita da solução, ou seja, a proporção ideal de areia e argila, deve ser selecionada empiricamente. No caso de areia de tijolo, isso é feito da seguinte maneira:

- Uma porção de argila pesando 1 kg deve ser derramada no topo com água e deixada por um dia.

- Depois disso, a argila desoxidada é amassada com a adição de água até que se torne plasticina ou massa grossa e pare de grudar nas mãos.

Em seguida, a argila é dividida em 5 partes iguais, em cada uma das quais é adicionada uma certa quantidade de areia:

- no primeiro - 10% do volume de argila;

- no 2º - 25%;

- no 3º - 50%;

- no quarto - 75%;

- no quinto - 100%.

Cada porção deve ser bem misturada até ficar homogênea e seca por 4 horas. Lembre-se de marcar quanta areia está contida.

Depois disso, cada porção da solução desenrolada precisa ser moldada em um cilindro de 30 cm de comprimento e 1–1,5 cm de diâmetro.Todos eles são enrolados em torno de um espaço em branco redondo com cerca de 5 cm de diâmetro.Agora as amostras de teste devem ser secas por duas semanas em temperatura ambiente e sem correntes de ar .

Depois disso, resta avaliar cada uma das opções:

- Se não houver rachaduras no cilindro, ou se estiverem na forma de uma malha muito fina, essa solução poderá ser usada para qualquer parte do forno.

- Se a profundidade das fissuras atingir 1–2 mm, a solução poderá suportar temperaturas de até 300 graus. Essa mistura pode ser usada para colocar uma lareira ou churrasqueira.

- Na presença de rachaduras ou rasgos profundos, a solução é considerada inadequada para uso - a proporção de areia presente nela é excessiva.

Normalmente, cerca de 0,2 metros cúbicos são gastos na colocação de 500 tijolos. m mistura de argila e areia.

Nota! Se você não se importa com os custos adicionais, pode comprar uma mistura pronta para preparar uma solução de fogão em uma loja especializada.

Tendo assim determinado a combinação ideal de argila e areia, eles começam a preparar a solução:

- a quantidade necessária de argila (cerca de 40 kg por 100 tijolos) é novamente embebida por um dia, amassada até a consistência do teste, mas depois disso ainda é esfregada através de uma peneira com uma célula de 3x3 mm;

- então, de acordo com uma formulação selecionada experimentalmente, areia é adicionada;

- gradualmente adicionando água, a solução é agitada para um estado cremoso;

- avalie como a solução molha a espátula e, se necessário, ajuste sua composição adicionando uma pequena quantidade de argila ou areia.

O que mais é necessário

- Uma porta do forno, por exemplo, da marca DT-3, com um tamanho de abertura de 250x210 mm.

- A porta está soprando, por exemplo, da marca KDP, com uma abertura de 250x140 mm.

- Grelha com um tamanho de 250x252 mm.

- Cooktop de ferro fundido em dois queimadores, tamanho - 586x336 mm.

- Portas medindo 510x340 mm em uma quantidade de 2 peças. - para a câmara de cozinhar.

- Válvulas de gaveta com furo 130 × 130 mm no valor de 2 unid. - para uma câmara de cozinhar e para alternar entre os modos de operação no verão e no inverno.

- Válvula de gaveta com uma folga de 250x130 mm - para a chaminé.

- Seções de um ângulo igual de prateleira 36x4 com um comprimento de 600 mm (4 unid.).

- Um pedaço de tira de aço 40x4 mm, comprimento 600 mm.

- Chapa de aço com 3 mm de espessura, tamanho 600x550 mm.

- Chapa de aço com uma espessura de 3 mm no tamanho 500x700 mm para proteger o piso em frente ao forno.

O aço deve ser substituído por qualquer outro piso à prova de fogo, por exemplo, telhas cerâmicas.

Já sonhou em ter uma lareira mágica em sua casa? Você pode dobrar você mesmo. E o seguinte guia ajudará com isso:https://aquatech.tomathouse.com/pt/otoplenie/uglovoj-kamin-svoimi-rukami-poshagovaya-instrukciya.html.

Alvenaria: pedidos e instruções passo a passo

A sequência do trabalho é assim:

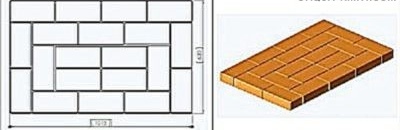

Espalhe a primeira linha de 20 tijolos, que devem ser um retângulo perfeito com uma superfície estritamente horizontal.

O "retângulo" é verificado medindo as diagonais - elas devem ser iguais. Na ausência de experiência, a série deve ser apresentada primeiro sem uma solução e, somente então, quando tudo estiver ajustado e verificado, aplique a solução. A espessura das juntas deve ser de 5 mm.

Dica. Para tornar o fogão mais atraente, instale tijolos arredondados nos cantos. Eles não precisam ser cortados - esses blocos são vendidos prontos.

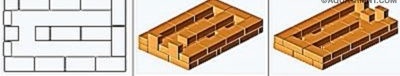

Na 2ª linha, o primeiro exaustor (inferior) e a câmara do ventilador são originários. Duas metades do tijolo são colocadas sem argamassa e levemente empurradas para fora. Quando a alvenaria estiver concluída, esses tijolos precisarão ser removidos, o que possibilitará a limpeza da base do exaustor da argamassa de pulverização e dos fragmentos de tijolos. Após a limpeza, as metades são finalmente plantadas na solução.

Quando a 2ª fila é projetada (são necessários 14 tijolos), uma porta do ventilador é instalada nela, apoiando-a com vários tijolos. A moldura da porta deve ser enrolada com um cordão de amianto, que atuará simultaneamente como selante e junta de temperatura. É fixado na alvenaria por meio de um fio, que é colocado nas costuras.

Recomenda-se o uso de arame para reforçar as paredes do forno, colocando-o nas costuras de cada segunda linha.

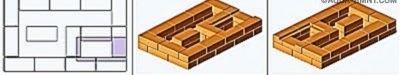

Tendo estabelecido a terceira fila de acordo com o esquema (os tijolos incluídos em sua composição devem fixar firmemente a porta do ventilador), prossiga para a quarta. Aqui, além dos tijolos cerâmicos, é usada a camada de fogo - começamos a dispor as paredes laterais e traseiras do forno.

A porta do porão é bloqueada por tijolos de cerâmica talhada para fora e camurça de chamotte - olhando para dentro. Eles devem ser separados por uma folga térmica de 5 mm.Você pode organizá-lo da seguinte maneira: entre os tijolos, é feita uma colocação de papelão ondulado para embalagem - ele apenas tem a espessura desejada; ao acender, o papelão queima e a lacuna se forma por si mesma. As brechas de temperatura devem ser fornecidas em todos os lugares em que os tijolos fireclay são adjacentes à cerâmica.

Na linha n ° 5, os tijolos de revestimento antiaderente que formam as paredes laterais do forno são ligeiramente deslocados para que os tijolos da quarta linha abaixo deles formem uma prateleira com uma largura de 10 a 15 mm para a grade. Os tijolos devem ser afastados para que entre eles e a grade permaneça um espaço de 5 mm, necessário para a livre expansão do metal aquecido.

O tijolo que forma a parede frontal deve ser aparado aleatoriamente.

Na mesma linha, começa a formação de um canal vertical que liga as duas tampas.

Quando a fileira estiver disposta, instale a grelha em seu lugar, preenchendo a lacuna entre ela e os tijolos com areia.

Paralelamente à colocação da 6ª linha, é necessário instalar e consertar a porta do forno. O contato direto de sua estrutura com um tijolo não é permitido - é necessário colocar o cordão de amianto como uma junta. De baixo, a moldura da porta pode ser fixada com arame, mas um elemento mais confiável é necessário por cima - o arame queimará rapidamente. Em vez disso, uma tira de aço é usada.

Ao colocar a linha 7 no lado do tijolo que forma a parede traseira do forno, resta um espaço de 20 a 30 mm de largura. Este é o começo de uma costura seca.

Tendo estabelecido o número 8 de acordo com o esquema, eles começam a colocar a 9ª linha. Nesta fase, um canal é formado conectando a fornalha com o exaustor inferior. A cor lilás indica tijolos nas paredes laterais do forno, cujas bordas superiores devem estar 10 mm abaixo do plano da linha. Será necessário colocar uma tira de amianto com 10 mm de espessura na parede esquerda para que fique nivelada com o plano da linha.

Preste atenção em como a porta do forno é fechada: os tijolos são cortados aleatoriamente para que a alvenaria fique "trancada".

Deitando a décima linha, lembre-se de que, no revestimento de amianto (cobre os tijolos fireclay na parede do forno), tijolos de cerâmica devem ser colocados sem argamassa.

Nos tijolos cerâmicos ao redor da fornalha, é necessário cortar sob a placa. Suas dimensões devem ser tais que, ao redor da laje, permaneça um intervalo de temperatura de 5 mm, ou seja, os tijolos precisarão ser cortados em cerca de 10 mm. E na zona de contato da placa com tijolos fireclay, é necessário deixar um espaço de 10 mm. Esses tijolos, aparados aleatoriamente, estão localizados na frente e à direita (marcados em laranja).

Se a laje estiver equipada com nervuras de reforço por baixo, para elas no tijolo é necessário cortar adicionalmente as ranhuras para que a laje seja apoiada no tijolo ao redor da borda. Instale-o imediatamente após a colocação da linha - em um cordão de amianto embebido em solução de argila. Os espaços entre a laje e os tijolos são preenchidos com areia.

Perto do nº 11, as paredes da câmara de cozinhar começam. Aqui também é instalada uma porta, cuja estrutura deve ser enrolada com um cordão de amianto. Para consertar, você pode novamente usar o fio.

As linhas 12, 13 e 14 não precisam de comentários - apenas esquematize ordem.

Depois de colocar os tijolos da 15ª linha, a câmara de cozimento é bloqueada por uma chapa de aço com 3 mm de espessura e 600x550 mm de tamanho, com um recorte para o duto de exaustão. A parte superior da chapa é endurecida com 4 pedaços de canto e uma tira de aço. O piso de aço elimina a ingestão de vários pequenos detritos que poderiam ser despejados da alvenaria.

Nos tijolos da 16ª linha, emoldurando os canais de escape e verticais dianteiros, são feitos cortes nas válvulas, levando em consideração a diferença de temperatura de 5 mm.

Quando a linha é projetada, as válvulas são instaladas no lugar.

Após a 17ª linha, começa a formação da tampa superior (18ª linha). Aqui, também é necessário deixar as metades levemente estendidas sem uma solução, removendo as quais, será possível limpar a base do exaustor da argamassa e vários detritos que caíram durante a colocação do exaustor. Após a limpeza, os tijolos extraídos são revestidos com uma solução e finalmente instalados em seu lugar.

Linhas de 19 a 27 são dispostas de acordo com a ordem.

Na 28ª linha, o portão principal da chaminé está instalado. Sob ela, em tijolos, os cortes devem ser feitos com 10 mm de profundidade (marcados em lilás) e com uma largura que permita uma diferença de temperatura de 5 mm ao redor do corpo da válvula.

A válvula deve ser instalada imediatamente após a colocação da linha e se encaixa na solução.

Nas linhas 29 e 30, o forno é fechado e, ao lado do número 31, começa um tubo com um canal de combustão no tijolo (270x140 mm).

O forno acabado deve ser bem seco. Para fazer isso, ele é mantido por algum tempo com portas e travas totalmente abertas. As coisas serão mais rápidas se você pendurar uma lâmpada com uma potência de 200 a 400 watts no forno. Ele fornecerá não apenas calor, mas também um fluxo convectivo constante, que removerá toda a umidade em pouco tempo.

O primeiro forno deve ser produzido com uma pequena porção de combustível - o fogo deve primeiro endurecer as paredes do forno.

Não lide com o acabamento do forno antes que ele termine completamente a primeira temporada - o revestimento decorativo pode ser danificado durante os processos de retração.

Operação em vários modos

No modo de verão, o fogão de Kuznetsov transforma um fogão de aquecimento e de cozinha em um fogão de cozinha. Para fazer isso, basta abrir uma válvula especial (chamada válvula de verão), após a qual os gases de combustão entram diretamente na chaminé, contornando as tampas. Por conseguinte, apenas a placa será aquecida.

A temperatura dentro da câmara de cozimento pode ser controlada por uma válvula instalada no duto de exaustão que se estende a partir dela. Ao fechar a válvula de gaveta e a porta da câmara, ela pode ser facilmente transformada em forno. Para facilitar o uso, as prateleiras da assadeira podem ser fixadas nas paredes.

Se você precisar aquecer rapidamente a sala ou secar, a porta da câmara de cozinhar será aberta. Ao mesmo tempo, a temperatura nos queimadores permanece alta o suficiente para cozinhar.

Vídeo: Construção de fogões de bricolage DIY - parte 1

Vídeo: Parte 2

O forno de Kuznetsov tem as mais altas características técnicas, mas ao mesmo tempo é bastante acessível para o mestre da classe iniciante. Mas os fabricantes de fogões experientes devem ter cuidado - eles geralmente superestimam seu conhecimento e fazem algo à sua maneira, negligenciando as recomendações do inventor. Tais desvios não são permitidos - como foi dito, o forno Kuznetsov é calculado com alta precisão e deve ser construído com a mesma precisão. Siga as instruções no artigo e você estará protegido contra erros.